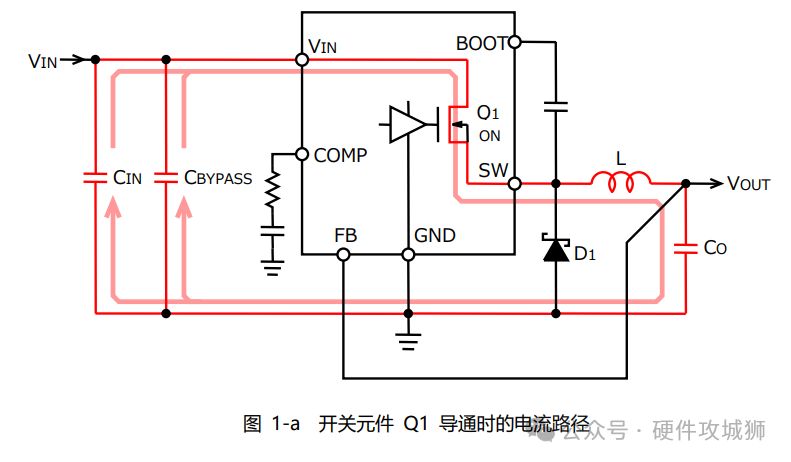

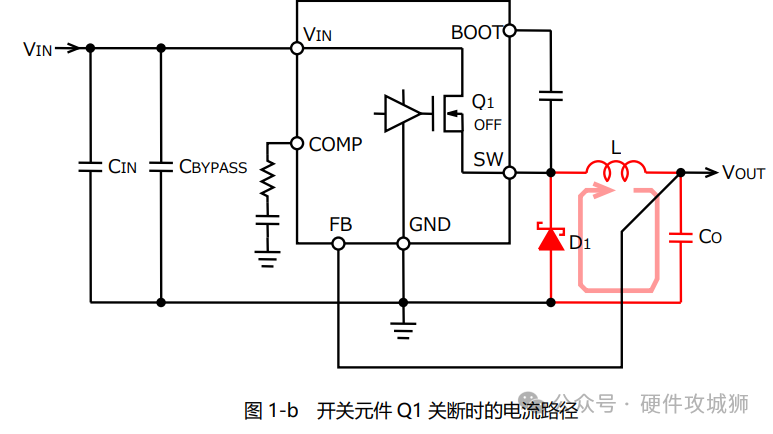

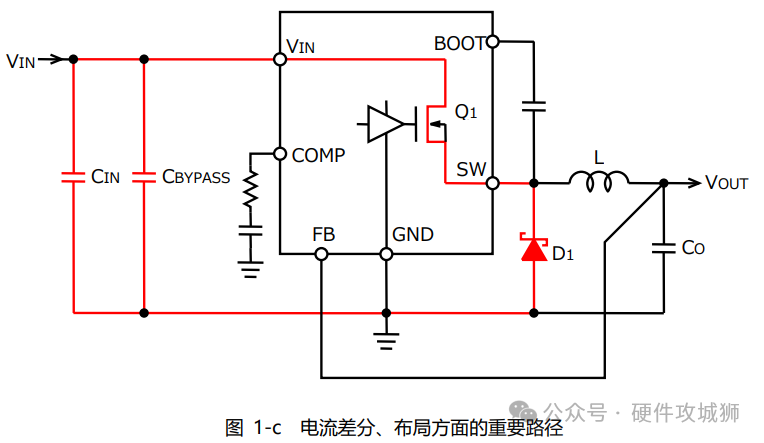

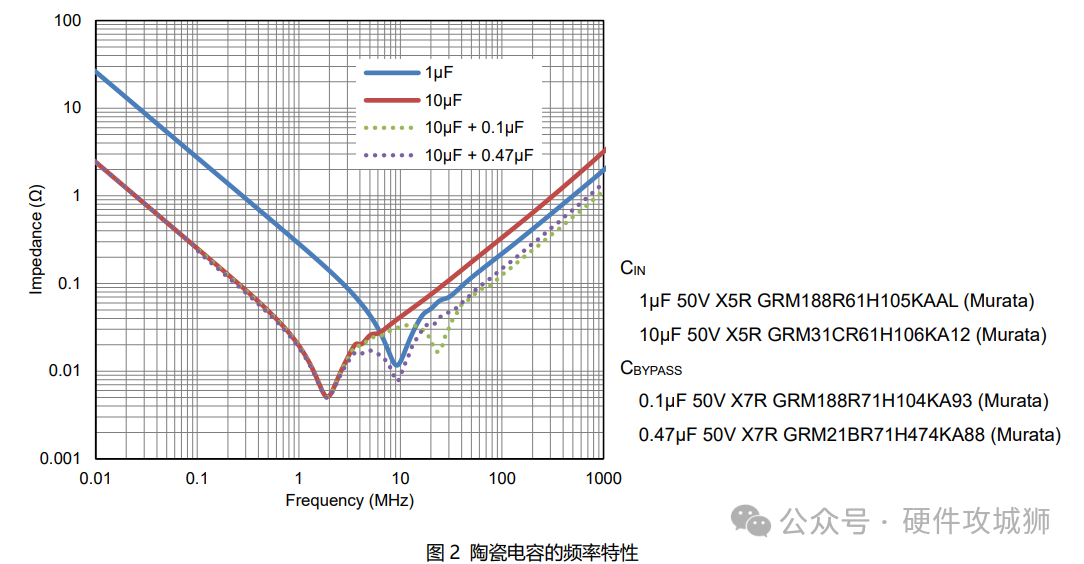

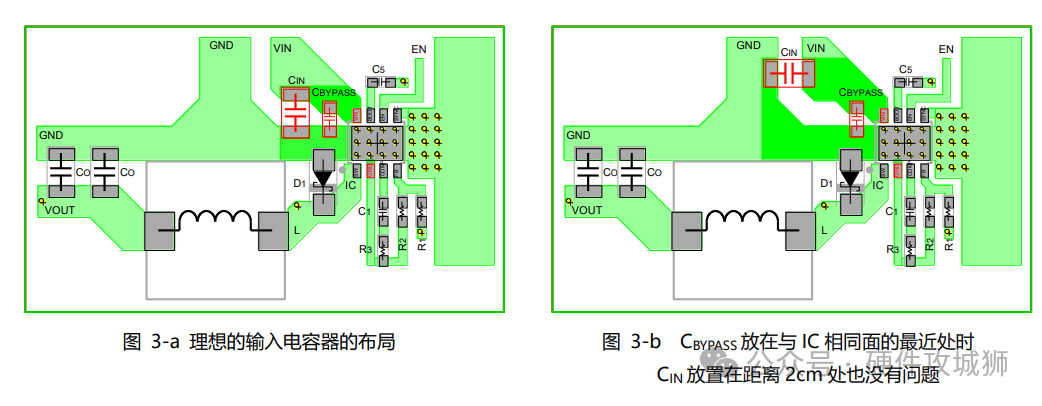

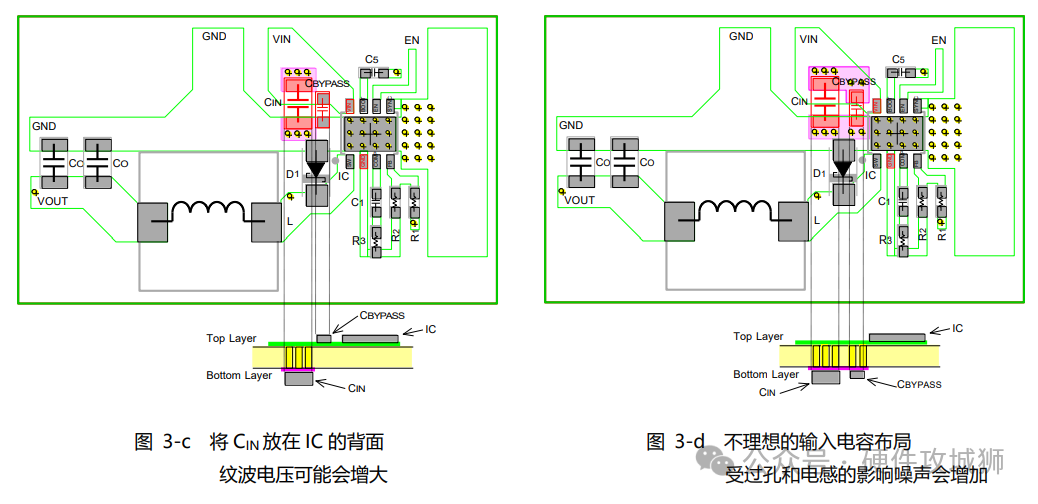

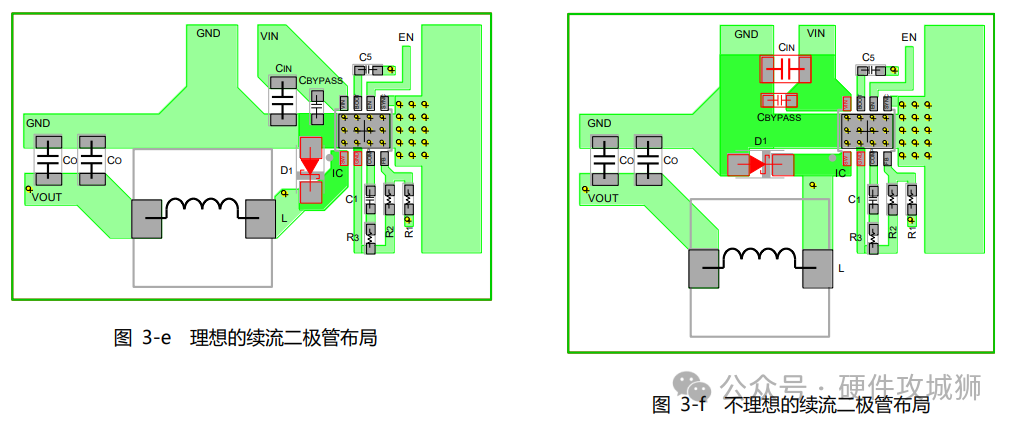

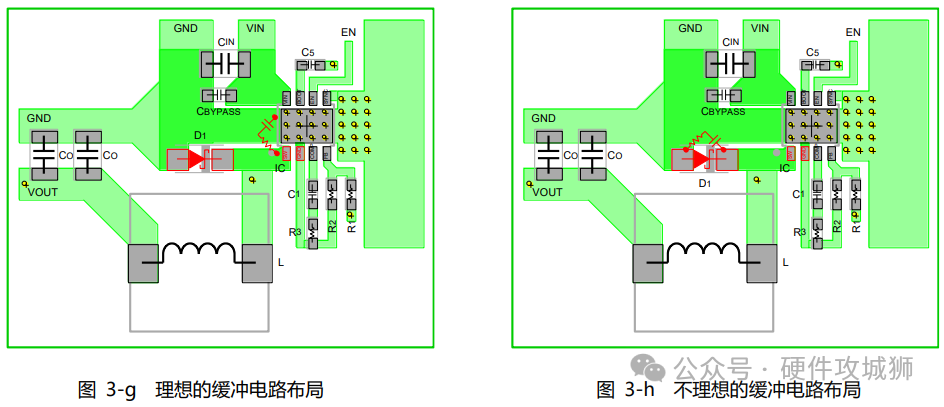

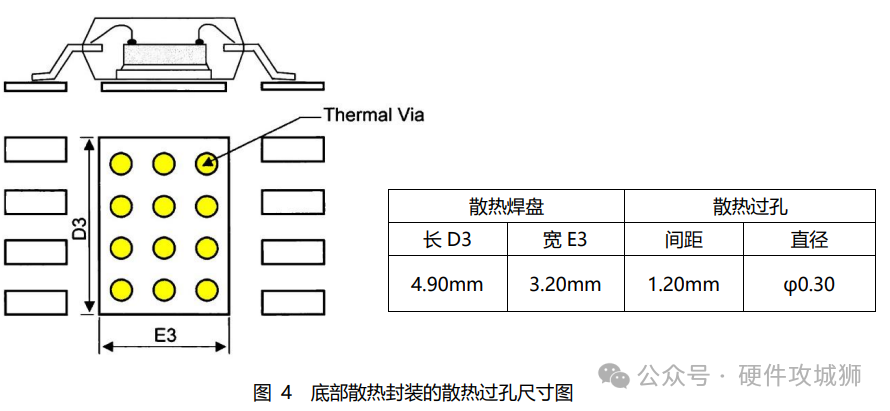

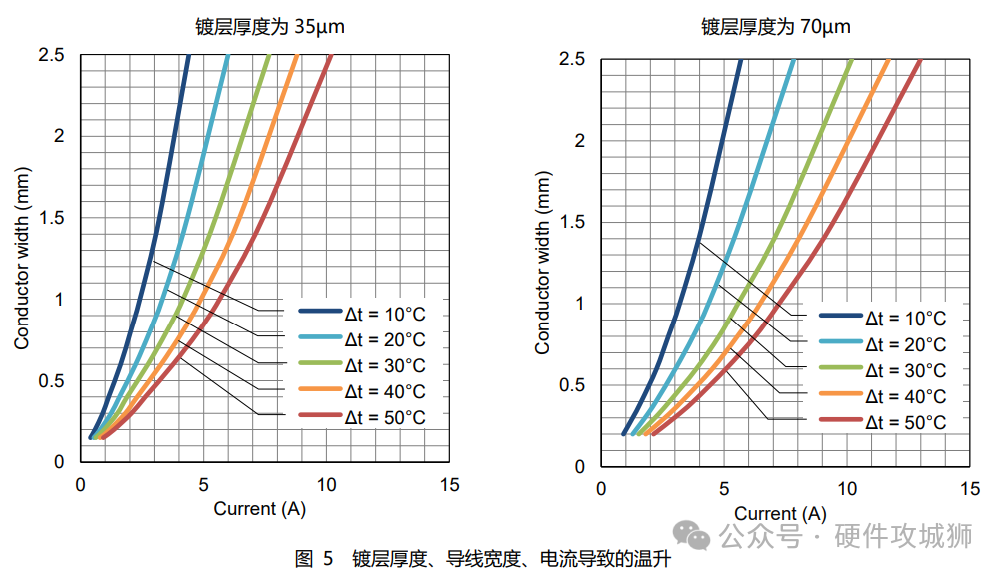

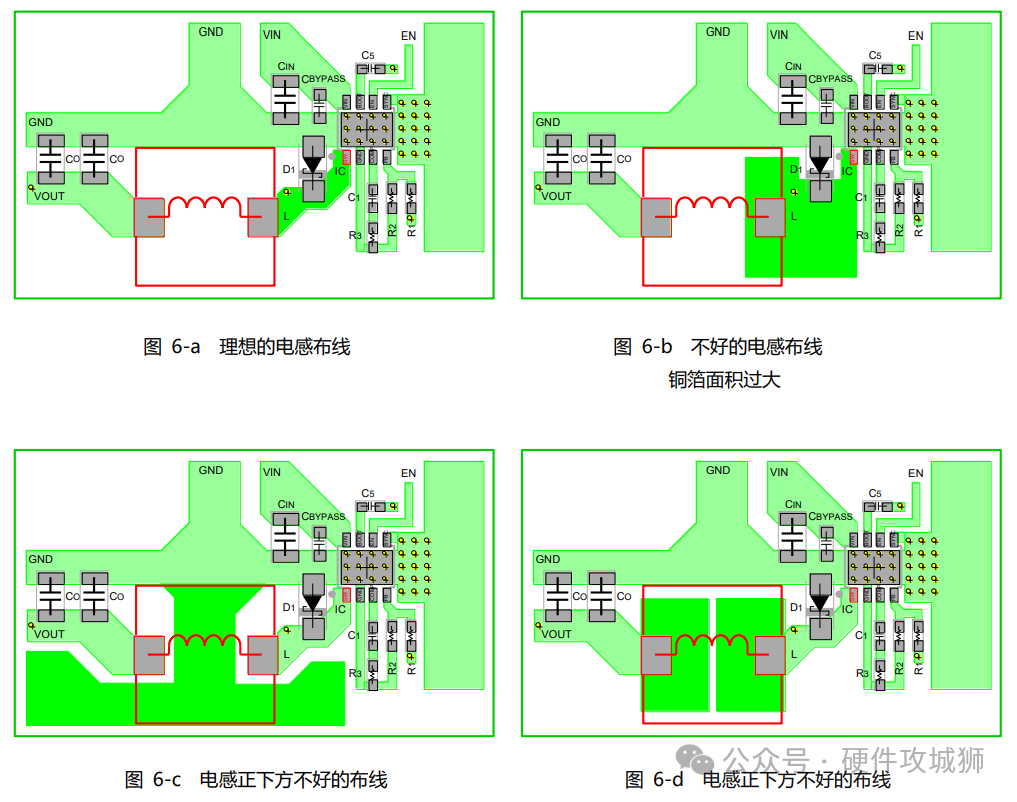

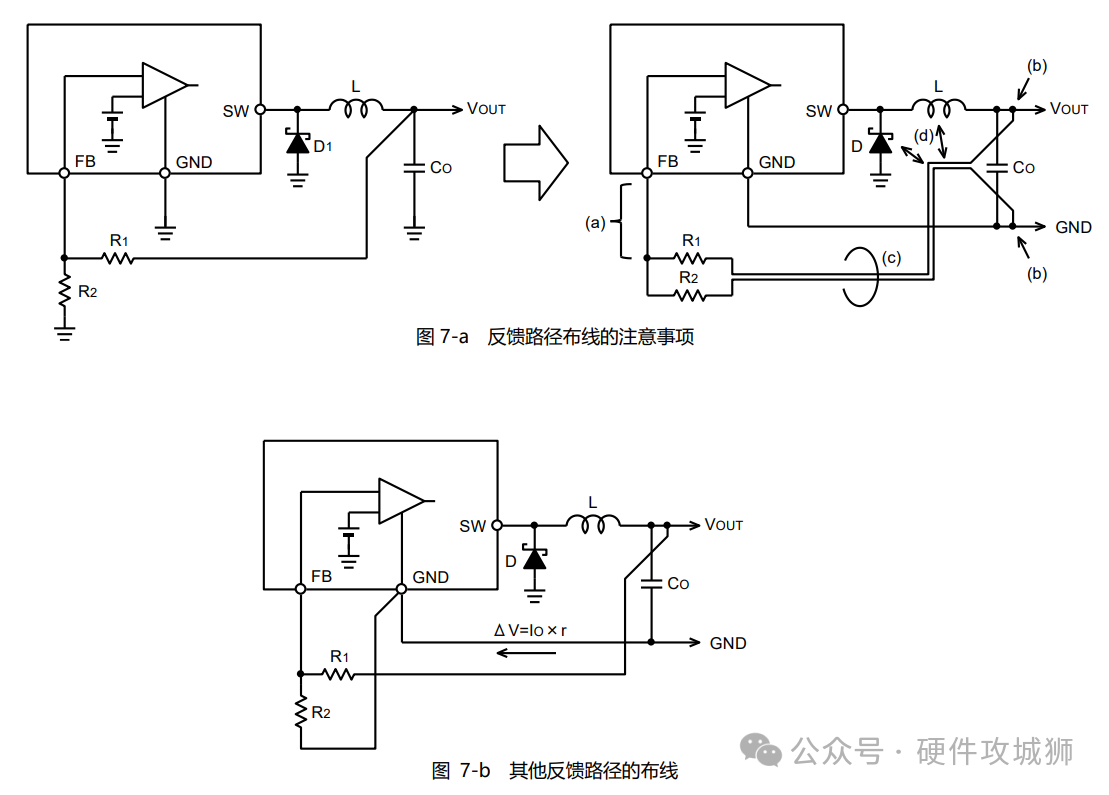

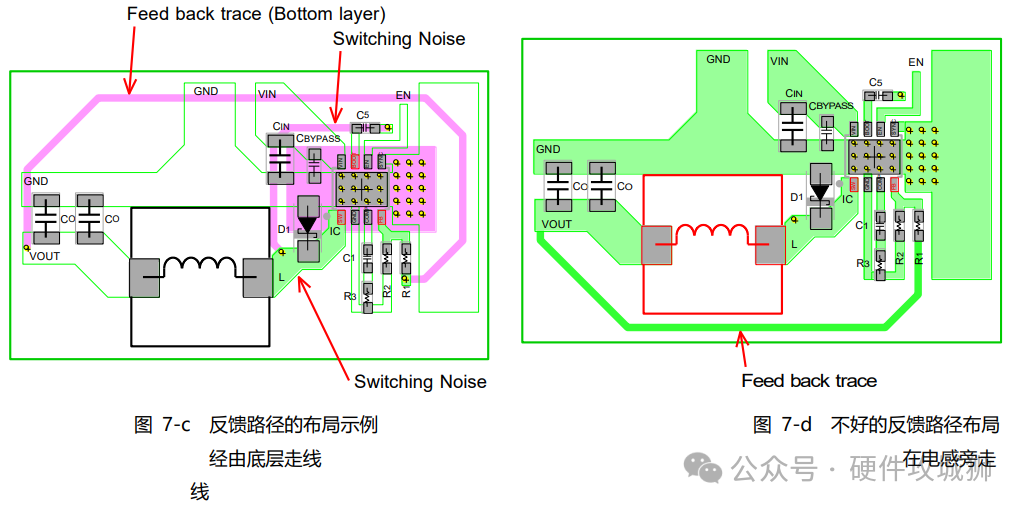

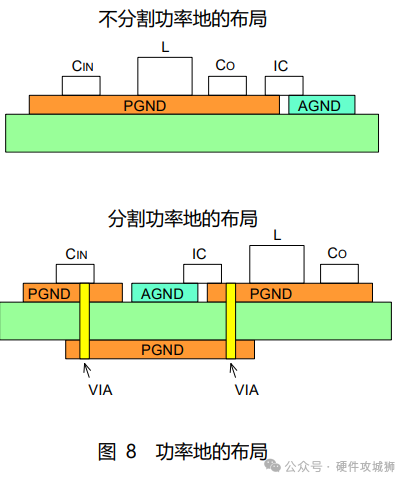

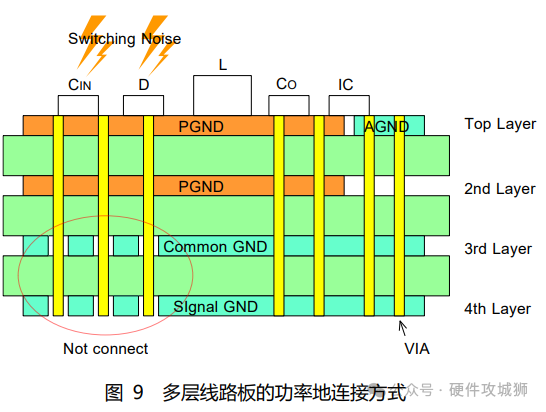

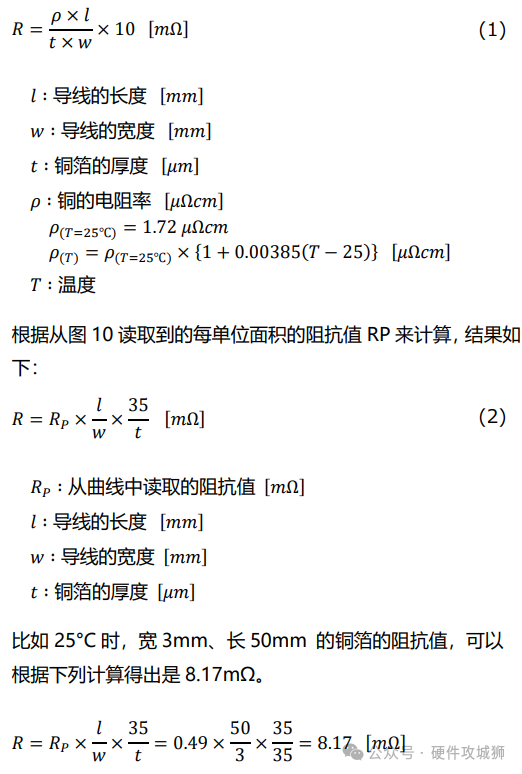

在开关电源的设计中,PCB 布局设计与电路设计同样重要。合理的布局可以避免电源电路引起的各种问题。不合理的布局可能导致的问题有输出和开关信号叠加引起噪声量增加、调节性能恶化、稳定性欠佳等。采用恰当的布局可以避免这些问题的发生。1. 电流路径 图 1-a 到 1-c 是降压转换器工作时的电流路径图。图 1-a 的红色线表示开关元件Q1导通时流过的主要电流和路径以及方向。 CBYPASS 是高频用去耦电容器,CIN 是大容量电容器。开关元件 Q1 导通的瞬间,流过急剧的电流,其大部分由 CBYPASS 提供,其次由 CIN 提供,缓慢变化的电流则由输入电源提供。 图 1-b 的红色线表示开关元件 Q1 关断时的电流路径。续流二 极管 D1 导通,电感器 L 中蓄积的能量会释放到输出侧。因为降压转换器的输出拓扑结构中串联了电感,所以输出电容器的电流虽然上下波动,但比较平滑。 图 1-c 的红色线表示图 1-a 和 1-b 的差分。开关元件 Q1 从关断到开通,从开通到关断切换时,红色线部分的电流都会急剧变化。由于这个变化很快,所以会出现含有较多高次谐波的波形。该差分系统在 PCB 布局时是重要之处,需要给予最大限度的重视。 2. PCB 布局设计步骤 PCB 布局步骤大致如下: 1. 将输入电容器,续流二极管和 IC 芯片放置在 PCB 的同一个面上,并尽可能靠近 IC 芯片放置。 2. 为改善散热条件可以考虑加入散热过孔。 3. 电感可使来自开关节点的辐射噪声最小化,重要程度仅次于输入电容,需要放置在 IC 的附近处,电感布线的铜箔面积不要过大。 4. 输出电容器尽量靠近电感器放置。 5. 反馈路径的布线尽量远离电感器、续流二极管等噪音源。 3. 输入电容器和续流二极管的布局 设计布局时,首先应放置最重要的部件--输入电容器和续流二 极管。在设计电流容量较小的电源(IO≤1A)时,需要的输入电 容也比较小,有时一个陶瓷电容器可以同时作为 CIN 和 CBYPASS 来使用。这是因为陶瓷电容器的电容值越小,频率特性越好。 但是,由于不同陶瓷电容器的频率特性不同,请在使用前确认 好实际使用产品的频率特性。 如图 2 所示,当使用大容量电容器作为 CIN 时,一般而言其频率特性并不好,所以通常需要与 CIN 并联配置一颗频率特性优异的高频去耦电容器 CBYPASS,CBYPASS 通常使用表面贴装型的叠层陶瓷电容器(MLCC),一般选择 X5R 或 X7R 型,容值为 0.1 μF~0.47μF 的电容。 下图 3-a 所示给出了理想的输入电容器的布局示例。将 CBYPASS 放置在尽量靠近 IC 芯片引脚的同一面。CBYPASS 吸收了大部分 的脉冲电流,因此如图 3-b 所示,大容量电容器 CIN 放置在距 离 CBYPASS 去耦电容器 2cm 左右的位置也没问题,但请遵循前 面提到的“尽可能地靠近 IC”。当 PCB 布局空间受限 CIN 无法和 IC 放置在相同面时,以正确放置了 CBYPASS 作为前提,CIN 可以像图 3-c 那样放置在底层上并使用过孔与 IC 连接。这种设计可以有效避免噪声的引入风险,但受过孔带来额外的阻抗增加,当有大电流时纹波电压可能会增加。 图 3-d 是将 CBYPASS 和 CIN 一起放置在了底层。这种情况下,由于过孔电感特性的存在,将会增加电压噪声,去耦电容起到了相反的效果。请绝对不要设计这样的布局。     图 3-f 是不好的续流二极管布局的示例。CBYPASS、IC 的 VIN 引 脚及 GND 引脚的距离较远,受布线寄生感抗的影响会产生电压噪声/振铃,即使只能将布线缩短 1mm 也是极力推荐的。 降压转换器的应用中,即使将 CBYPASS放置在离 IC 最近的位置, CIN 的地上也存在着数百 MHz 的高频。因此,建议 CIN 的接地 和输出电容器 CO 的接地要距离 1cm~2cm 进行布局。 二极管 D1 也要放置在与 IC 同一层且最靠近 IC 引脚的位置。 图 3-e 是 CBYPASS、CIN 及二极管 D1 的理想布局。如果 IC 引脚到二极管的距离过长,由布线的寄生电感引起的噪音毛刺会叠 加到输出上。续流二极管要使用最短且较宽的布线,直接连接到 IC 的开关引脚和 GND 引脚。如果借助过孔和底层连接,受 过孔寄生电感的影响,毛刺噪声将增加,因此续流二极管的布 线绝对不能借助过孔。 图 3-f 还展示了其他不合理的布局,续流二极管与 IC 的开关引脚及 GND 引脚距离较远,这会导致布线上的寄生电感增加从而导致噪音毛刺变大。为了改善布局不当产生的毛刺噪声,有时可能会追加 RC 缓冲电路作为应急处理。缓冲电路需要放置在 IC 的开关引脚和 GND 引脚的近处(图 3-g)。即使放置在二极管的两端,也不能吸收由于布线的寄生电感产生的毛刺噪 声(图 3-h)。 4. 散热过孔的布局 PCB 的铜箔虽然有助于散热,但因为厚度不够,超过一定面积就无法得到与面积相当的散热效果。利用基板散热是通过基板的板材实现的,使用散热过孔,能够有效地将热传递到基板的另一面并大幅降低热阻。 图 4 是芯片底部外露散热焊盘的 HTSOP-J8 封装的散热孔尺寸及布局示例。为了提高散热过孔的导热率,建议采用可电镀填充的内径 0.3mm 左右的小孔径通孔。如果孔径过大,在回流 焊处理工序中容易出现爬锡的现象,建议散热过孔的间距为 1.2mm 左右,放置在封装散热焊盘的正下方。 如果仅靠散热焊盘正下方的面积不足以散热,还可以像图 3-a 那样在 IC 的周围尽量靠近 IC 的地方放置散热过孔。像 HTSOPJ8 这样芯片底部外露散热焊盘的封装,散热焊盘是地电位,即使布了很宽的铜箔走线也不会增加电磁干扰。      5. 电感的布局 为了将来自开关节点的辐射噪声控制在最低,重要程度仅次于 输入电容器,请将电感尽量放置在 IC 附近。不需要使用过宽的布线,可能有些考虑是为了降低走线的阻抗或者增加散热面积 而增大电感焊盘处的铜箔面积,但过大的铜箔可能会产生天线 效应增加电磁干扰。 电流耐受能力是决定布线宽度的考量之一。图 5 是流过一定电 流时的导体宽度和自发热导致的温升图表。例如,当 2A 的电流流过镀层厚为度 35µm 的布线时,为了使温升控制在 20℃, 宽度为 0.53mm 的布线即可对应。 但是,由于布线会受到周围元器件发热及环境温度的影响,建议布线宽度要具备充足的余量。例如,建议 1 盎司(1OZ)(35µm) PCB 板上每 1A 电流能力布线宽度选择 1mm 以上、2 盎司 (70µm)PCB 板上每 1A 电流能力布线宽度选择 0.7mm 以 上。 从 EMI 的角度考虑推荐的布线面积的布局如图 6-a 所示,图 6- b 是不理想的布线布局示例,使用了过宽的走线,可能会产生 天线效应增加电磁干扰。 关于电感外围布线,其他的注意事项还有,不可以在电感的正下方走 GND 线。由于 GND 层产生的涡电流,可能会有消除磁力线的效果而导致电感值降低或损耗增加(Q 值降低)。非 GND 的信号线也存在因涡电流把开关噪声传递给信号的可能,因此应避免在电感正下方布线。不得不布信号线时,请使用漏磁较少的闭磁路电感,并实际测试后确认是否有问题。 另外,布线时还需要注意电感引脚之间的距离。如图 6-d 所示, 当布线导致引脚间的距离过近时,开关节点的高频信号会通过杂散电容传至输出。   6. 输出电容靠近电感放置 降压转换器的电路中,是通过在输出线路中串联接入电感的方 式使输出电流变得平滑。虽然输出电容的重要程度不如输入电 容,但是也要尽量靠近电感放置。由于输入的地上存在着数百 MHz 的高频信号,所以建议 CO 的地线和 CIN 的地线要相隔 1cm~2cm。如果两者过近,那么输入的高频噪声可能会经由 CO 传至输出端。 7. 反馈线路的布线 反馈信号的布线在信号布线中也是需要特别注意的。如果有噪 声被传入误差放大器,可能会使输出电压产生误差,在某些条 件下还可能会产生振荡、环路不稳定等现象。 反馈路径布线的注意事项如图 7-a 所示。 (a). 输入反馈信号的 IC 的 FB 引脚通常采用高阻设计,因此这 个引脚和电阻分压电路的分压节点要通过短线连接。 (b). 检测输出电压的采样点要连接在输出电容的两端或者输出电容之后。 (c). 电阻分压电路的走线平行且接近布线的话,噪声耐受性会大大提高。 (d). 布线要远离电感和续流二极管的开关节点,注意不要在电 感或续流二极管的正下方或平行方向布线,在多层板中也同样要注意。 图 7-b 所示的布线中,地线的寄生电阻会导致电压下降,会影响负载调整特性,不过,如果电压波动在目标规格中可以被接受的话,也可以采用这种布线方式;图 7-c 是反馈路径的走线经由过孔转移到底层,远离开关节点的布局示例。 图 7-d 中,反馈路径在电感旁边和电感平行走线,电感周边产 生的磁场会在反馈路径上引入噪声。   8. 接地 模拟小信号地和功率地必须分开。原则上功率地在顶层挨在一 起放置(图 8 的左图),如果分割 PGND 而通过过孔在背面或 内层连接的话(图 8 的右图),受过孔的寄生电阻和寄生电感的 影响,可能会出现损耗增加和噪声恶化的问题。在背面和内层 设置接地层的基本目的是旨在减少 DC 损耗、屏蔽及散热,而作为 GND 路径只是辅助作用。  在多层电路板的内层或底层设置接地层时,需要注意与高频开关噪声较多的输入端功率地以及和续流二极管地的连接。如图 9 所示,在第 2 层布了用来减少 DC 损耗的 PGND 层时,为了减少功率地上的寄生电感,要使用较多的过孔连接顶层的 PGND 和第 2 层的 PGND。此外,在第 3 层有公共地、第 4 层 有信号地的情况下,PGND 和第 3、4 层地的连接可以放在高频开关噪声较少的输出电容附近,一定要避免连接噪声较多的输入端和续流二极管附近的 PGND。  9. 铜箔的阻抗和感抗 9-1. 铜箔的阻抗 图 10 表示单位面积铜箔的阻抗值。通常为厚 35µm、宽 1mm、 长 1mm 铜箔面积的阻抗值。 通常可利用下列公式进行阻抗计算。  根据该阻抗值,流过 3A 电流时的压降为 24.5mV,当温度上升 至 100℃时,阻抗值增加 29%,压降也增加至 31.6mV。  9-2.铜箔的感抗 铜箔的感抗可以用以下公式表示。从公式可以看出,PCB 布线 的感抗值几乎不依赖于铜箔的厚度。  图 11 表示的是铜箔感抗的计算值。 从图表可以看出,即使线宽增加 2 倍,电感值也不会降低到理 想状态。想要抑制寄生电感的影响,缩短布线长度是最好的解 决办法。 假设电感值 L[H]在电路板布线上的流过的电流在时间 t[s]之内 的变化量为 i[A],则将在其电路板布线的两端产生以下电压。  图 11 铜箔的感抗 0.3 铜箔的厚度: 0.035mm 10. 过孔的阻抗和感抗 10-1. 过孔的阻抗 过孔的阻抗值用以下公式表示。图 12 表示的是板厚 1.6mm、 镀层厚 0.015mm (15µm) 条件下过孔的阻抗值。   10-2. 过孔的感抗 根据 Howard W. Johnson 的方法,过孔的感抗值按以下公式 表示。图 13 显示了计算结果。  感抗值虽然很小,但布线呈直角时会导致 EMI 恶化。请参考后 述的“转角布线”一项。  10-3. 过孔的容许电流 过孔的直径乘以 π 后的值相当于线宽。可以根据图 5 中导体的电流导致的温度上升图表推测出过孔的容许电流值,但是由于过孔的镀层厚度只有 18µm,容许电流能力要低于图表所示镀层厚度为 35µm 的导线。 在前述布线项中,曾建议在镀层厚度为 35μm 时,按照 1A 电流使用 1mm 以上宽度的导体进行布线,但是因为过孔的镀层 厚度只有一半,所以建议按照 1A 电流使用 2mm 以上宽度的导体进行布线。图 14 是容许电流的示例。 请根据使用用途配置过孔的个数,确保容许电流、阻抗、感抗 满足规格要求。  11. 拐角布线 如果将拐角布线折为直角,阻抗将在拐角处发生变化,这会导 致电流波形紊乱,产生被称为“反射”的波形畸变。开关节点 等频率较高的布线 EMI 可能会恶化。 请将拐角处做 45 度折线或者圆弧弯曲状处理,弯曲的半径越 大,阻抗的变化越小。  |