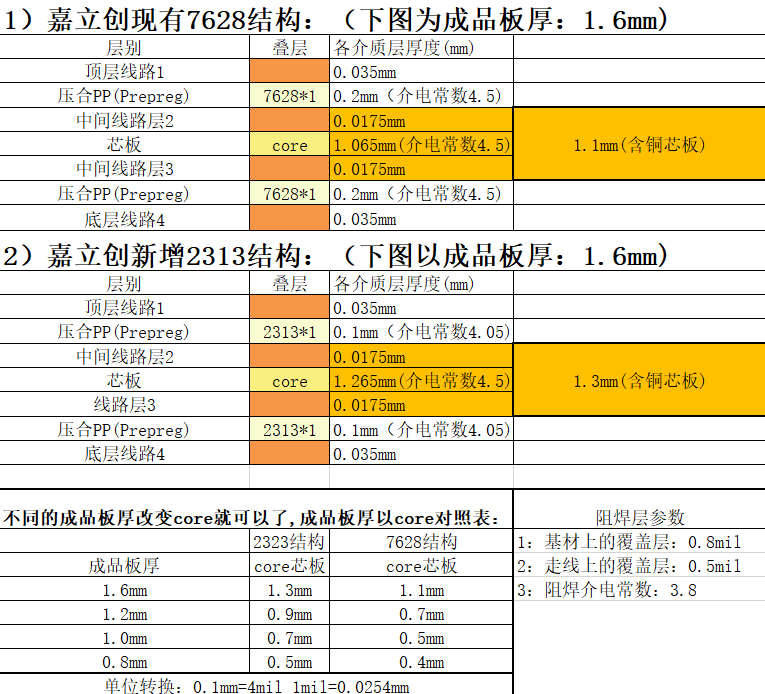

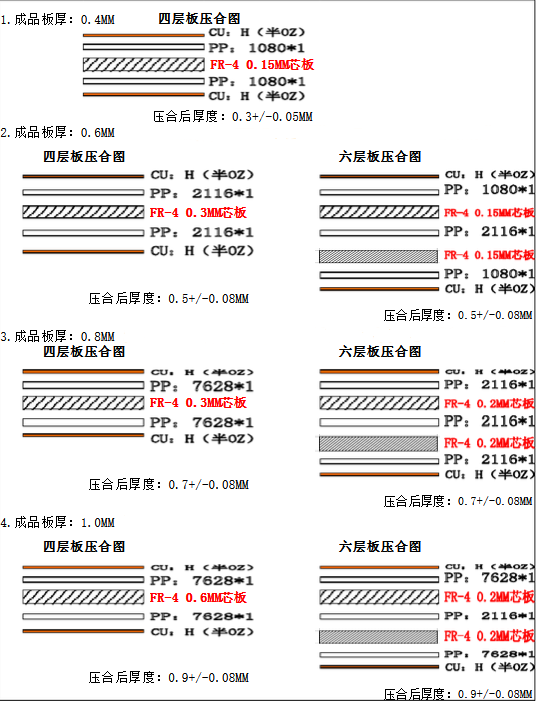

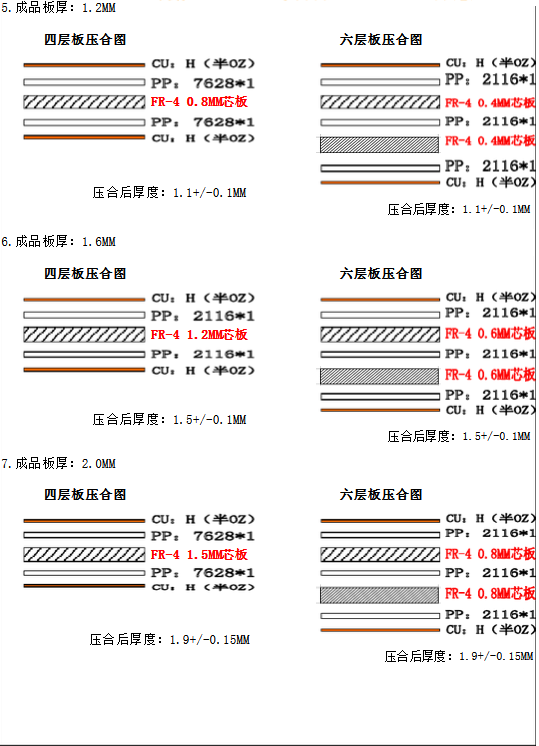

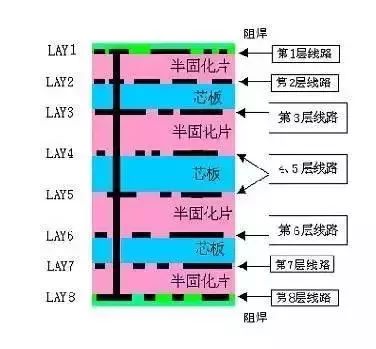

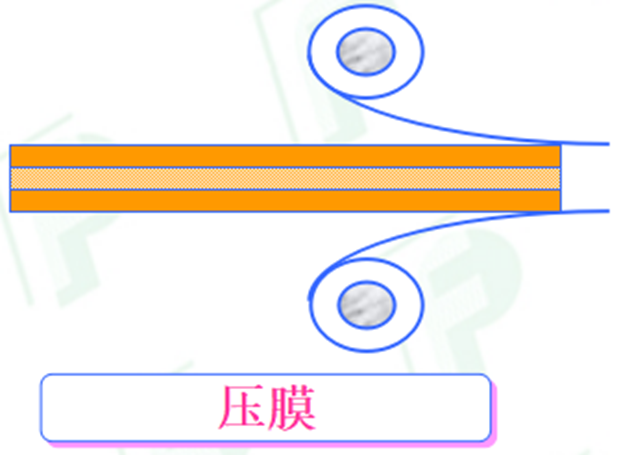

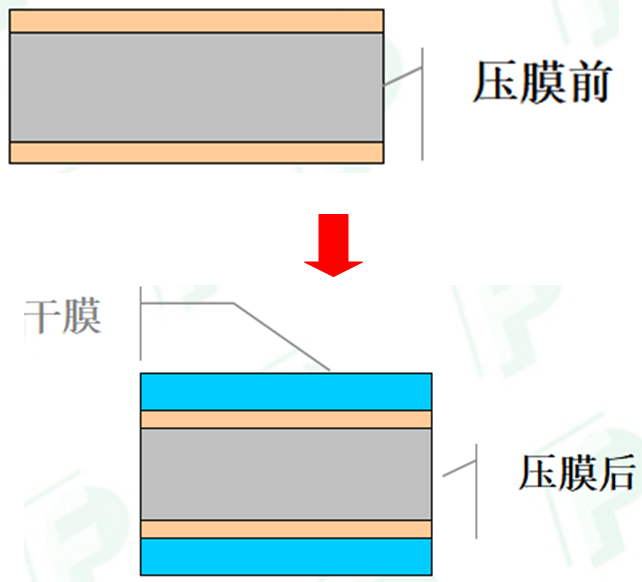

(一)PCB基础知识PCB,Printed Circuit Board,中文名称为印制电路板,又称印刷线路板,是重要的电子部件,是电子元器件的支撑体以及电气相互连接的载体。按照电路层数PCB可以分为单面板、双面板和多层板。常见的多层板一般为4层板或6层板,复杂的多层板可达几十层。 单面板:在最基本的PCB上,零件集中在其中一面,导线则集中在另一面上(有贴片元件时和导线为同一面,插件器件在另一面)。因为导线只出现在其中一面,所以这种PCB叫作单面板(Single-sided)。因为单面板在设计线路上有许多严格的限制(因为只有一面,布线间不能交叉而必须绕独自的路径),所以只有早期的电路才使用这类的板子。 单面板(顶层)组成:顶层+顶层阻焊层+顶层丝印层  双面板:Double-SidedBoards,电路板的两面都有布线,双面板解决了单面板中布线交错的难点(可以通过孔导通到另一面),它更适合用在比单面板更复杂的电路上。 双面板顶层:顶层+顶层阻焊层+顶层丝印层 双面板底层:底层+底层阻焊层+底层丝印层 多层板:Multi-Layer Boards,为了增加可以布线的面积,多层板用上了更多单或双面的布线板。用一块双面作内层、二块单面作外层或二块双面作内层、二块单面作外层的印刷线路板,通过定位系统及绝缘粘结材料交替在一起且导电图形按设计要求进行互连的印刷线路板就成为四层、六层印刷电路板了,也称为多层印刷线路板。 板子层数都是双数,为什么没有3、5、7层板? 拿三层板来说,三层板就是假四层板,只不过有一面内层或外层是没有线路的,他们工艺相同、成本区别不大,以及在PCB工艺流程中四层板由于比较对称其翘曲程度比三层板更好控制。 PCB上的元素:主要有导线、过孔、丝印、焊盘、定位孔(机械结构,非电气部分)。其中过孔包括通孔、盲孔、埋孔(两层板不存在盲孔和埋孔),孔的内部镀一层铜皮起到换层作用,过孔只出现在双层板和多层板中。 (二)PCB的层压结构 多层PCB通常由多个双面覆有铜箔的覆铜板(Core)与半固化片(prepreg,简称PP)一起按需组合叠层,然后在最外层加上铜箔并加热加压进行压合形成具有多个铜层的多层板。 PP(Prepreg):半固化片,又称预浸材料,用树脂浸渍并固化到中间程度(B阶)的薄片材料。主要用于多层印制板的内层导电图形的粘合材料及绝缘材料。在Prepreg被层压后,半固化的环氧树脂被挤压开来,开始流动并凝固,将多层电路板粘合在一起,并形成一层可靠的绝缘体。PCB业界简单的来讲,prepreg半固化片就相当于胶水的作用,用prepreg把几张core用lamination(层压)的方法连结成多层板。 core:芯板,是一种硬质的,有特定厚度的,并且双面包铜的材料。 Prepreg和core的区别: 1、Prepreg在PCB中属于一种材料,前者材质半固态,类似于纸板,后者材质坚硬,类似于铜板; 2、Prepreg类似于粘合剂+绝缘体;而Core则是PCB的基础材料,两种是完全不同的功能作用; 3、Prepreg能够卷曲而Core无法弯曲; 4、Prepreg不导电,而Core两面均有铜层,是印制板的导电介质 PCB的不同层叠模式主要有Layer Pairs(层成对)、Internal Layer Pairs(内电层成对)和Build-up(叠压)。多层板实际上是由多个双层板和单层板压制而成,选择不同的模式,则表示在实际制作中采用不同的压制方法。  下图是嘉立创的PCB层压结构  下图是不同的成品板厚以及相应的芯板厚度。   (三)PCB生产工艺流程 多层PCB板的生产流程(双层板工艺相对简单,可参考《嘉立创PCB打样重要细节》): 1、开料:内层(内芯板) 根据工程MI制作指示上的板材型号、开料尺寸,将大块的板料裁切成所需的生产拼板,即覆铜板。 覆铜板,又名基材 。将补强材料浸以树脂,一面或两面覆以铜箔,经热压而成的一种板状材料,称为覆铜箔层压板。 覆铜板是做PCB的基本材料,常叫基材。 当它用于多层板生产时,也叫芯板(CORE)。下图是一张8层PCB的图例,实际上是由3张覆铜板(芯板)加2张铜膜,然后用半固化片粘连起来的。制作顺序是从最中间的芯板(4、5层线路)开始,不断地叠加在一起,然后固定。4层PCB的制作也是类似的,只不过只用了1张芯板加2张铜膜。  2、内层PCB布局转移 先要制作最中间芯板(Core)的两层线路。覆铜板清洗干净后会在表面盖上一层感光膜。这种膜遇到光会固化,在覆铜板的铜箔上形成一层保护膜。   将两层PCB布局胶片和双层覆铜板,最后插入上层的PCB布局胶片,保证上下两层PCB布局胶片层叠位置精准。 感光机用UV灯对铜箔上的感光膜进行照射,透光的胶片下,感光膜被固化,不透光的胶片下还是没有固化的感光膜。固化感光膜底下覆盖的铜箔就是需要的PCB布局线路,相当于手工PCB的激光打印机墨的作用。 然后,用将没有固化的感光膜清洗掉,需要的铜箔线路将会被固化的感光膜所覆盖。 再用强碱,比如NaOH将不需要的铜箔蚀刻掉。 最后将固化的感光膜撕掉,露出需要的PCB布局线路铜箔。 注意这里曝光的PCB线路部分,属于常规的减成法工艺;而在图形电镀工艺中曝光的是非线路部分,显影时胶不溶解。 3、棕化 通过化学处理产生一种均匀,有良好粘合特性的有机金属层结构,使内层粘合前铜层表面受控粗化,用于增强内层铜层与半固化片之间压板后粘合强度。 4、层压 借助于pp片的粘合性把各层线路粘结成整体的过程。这种粘结是通过界面上大分子之间的相互扩散,渗透,进而产生相互交织而实现,将离散的多层板与pp片一起压制成所需要的层数和厚度的多层板。实际操作时将铜箔,粘结片(半固化片),内层板,不锈钢,隔离板,牛皮纸,外层钢板等材料按工艺要求叠合。 5、钻孔 使线路板层间产生通孔,达到连通层间的目的。 6、沉铜板镀 沉铜:也叫化学铜,钻孔后的PCB板在沉铜缸内发生氧化还原反应,形成铜层从而对孔进行孔金属化,使原来绝缘的基材表面沉积上铜,达到层间电性相通。 板镀:使刚沉铜出来的PCB板进行板面、孔内铜加厚到5-8um,防止在图形电镀前孔内薄铜被氧化、微蚀掉而漏基材。 7、外层PCB布局转移 接下来,将外层的PCB布局转移到铜箔上,过程和之前的内层芯板PCB布局转移原理差不多,都是利用影印的胶片和感光膜将PCB布局转移到铜箔上,唯一的不同是将会采用正片做板。 内层PCB布局转移采用的是减成法中的负片工艺。PCB上被固化感光膜覆盖的为线路,清洗掉没固化的感光膜,露出的铜箔被蚀刻后,PCB布局线路被固化的感光膜保护而留下。 外层PCB布局转移采用的是减成法中的正片工艺。PCB上被固化的感光膜覆盖的为非线路区。清洗掉没固化的感光膜后进行电镀。有膜处无法电镀,而没有膜处,先镀上铜后镀上锡。退膜后进行碱性蚀刻,最后再退锡。线路图形因为被锡的保护而留在板上。 8、外层PCB蚀刻 接下来,由一条完整的自动化流水线完成蚀刻的工序。首先将PCB板上被固化的感光膜清洗掉。然后用强碱清洗掉被其覆盖的不需要的铜箔。再用退锡液将PCB布局铜箔上的锡镀层退除。 后续就是阻焊、丝印字符以及一些表面处理,然后切割成型以及电测,通过后进行外观检查、包装后即可出货。 |