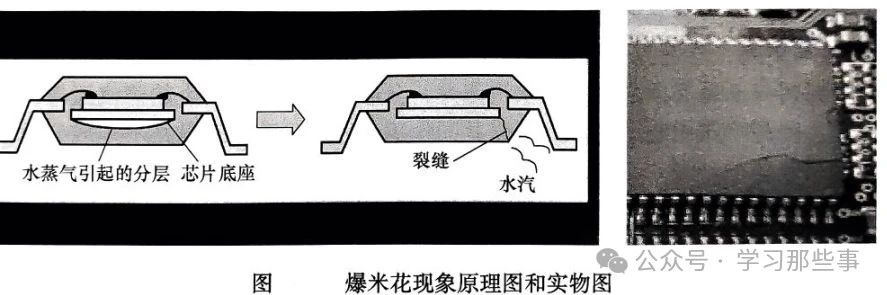

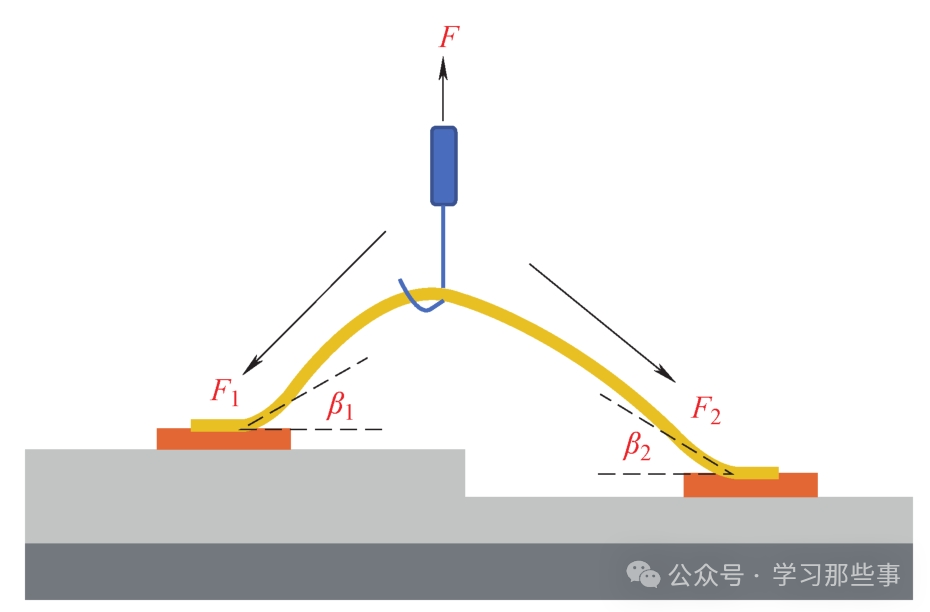

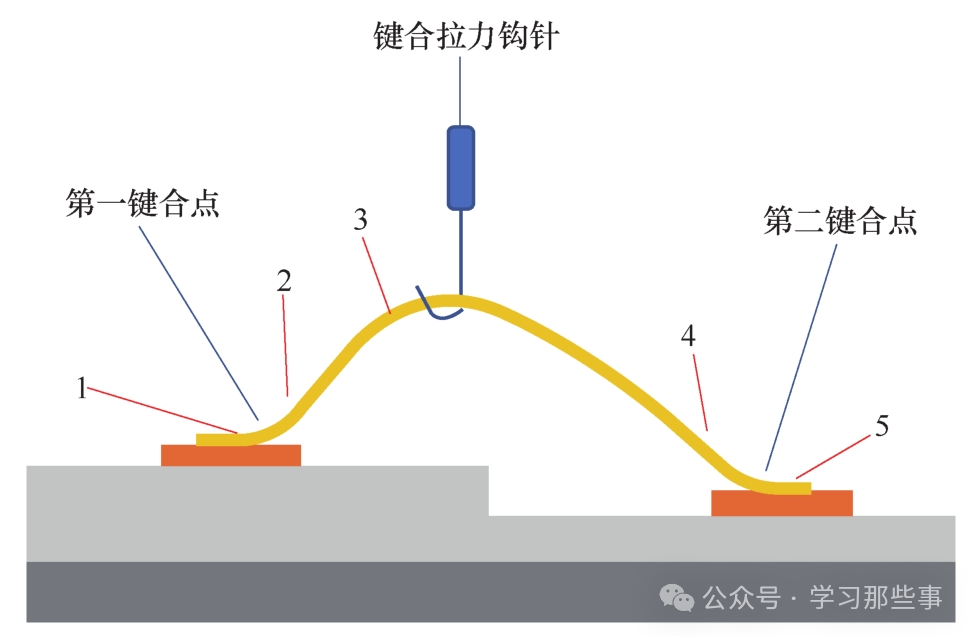

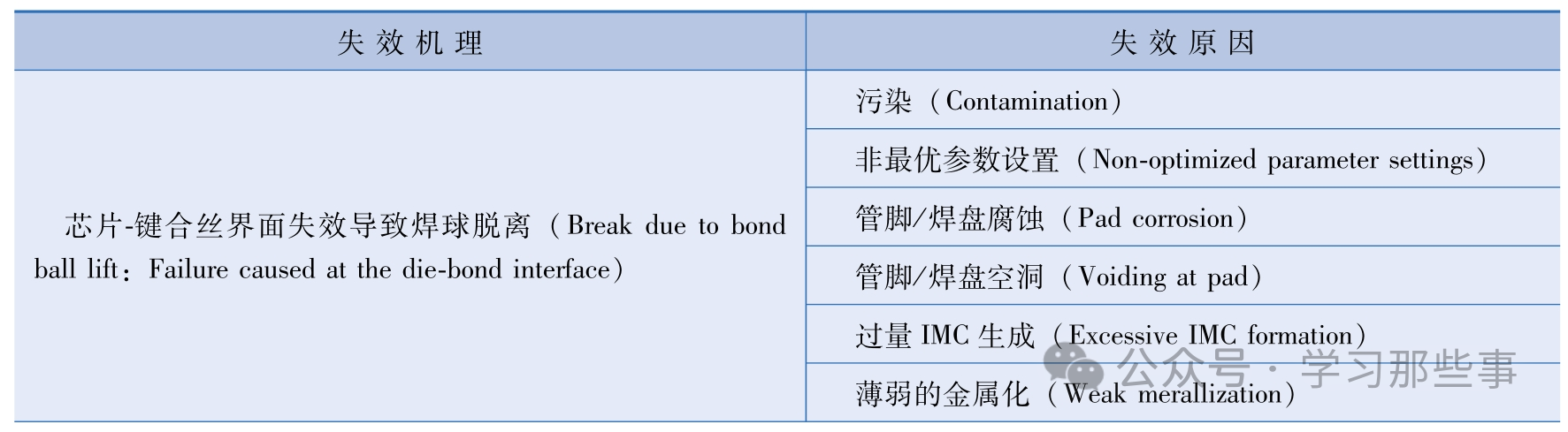

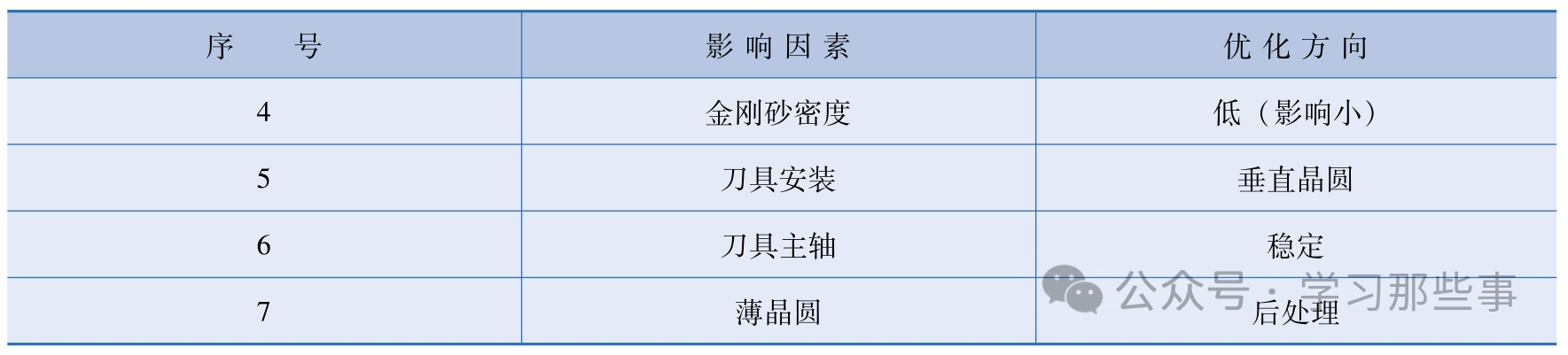

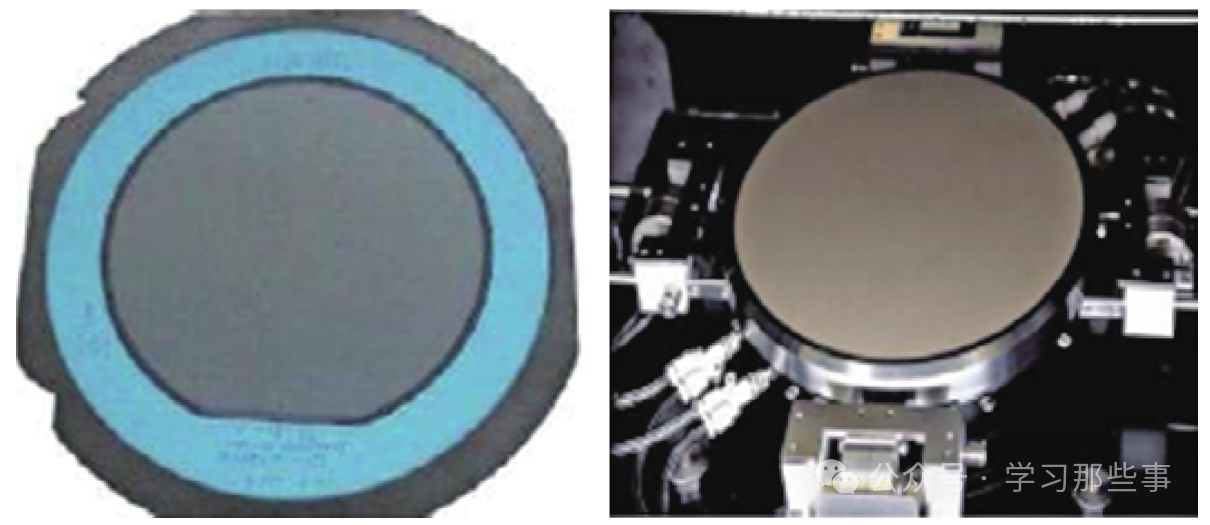

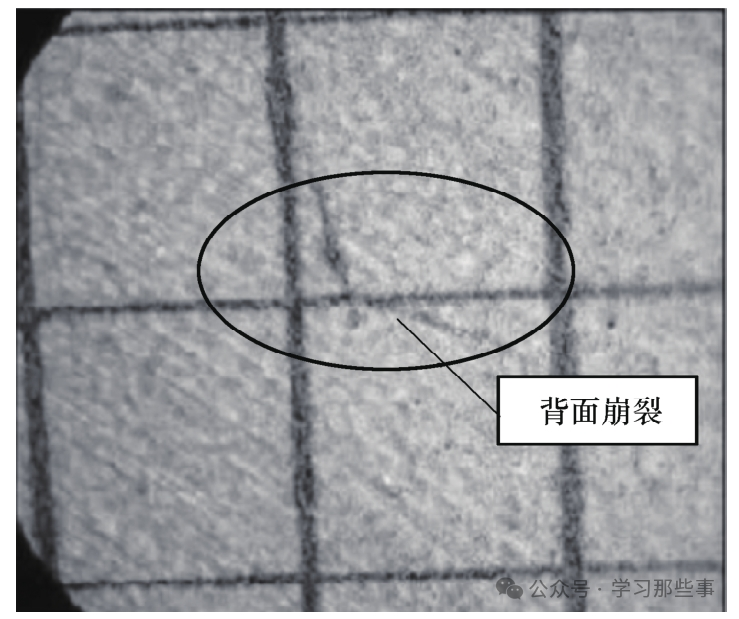

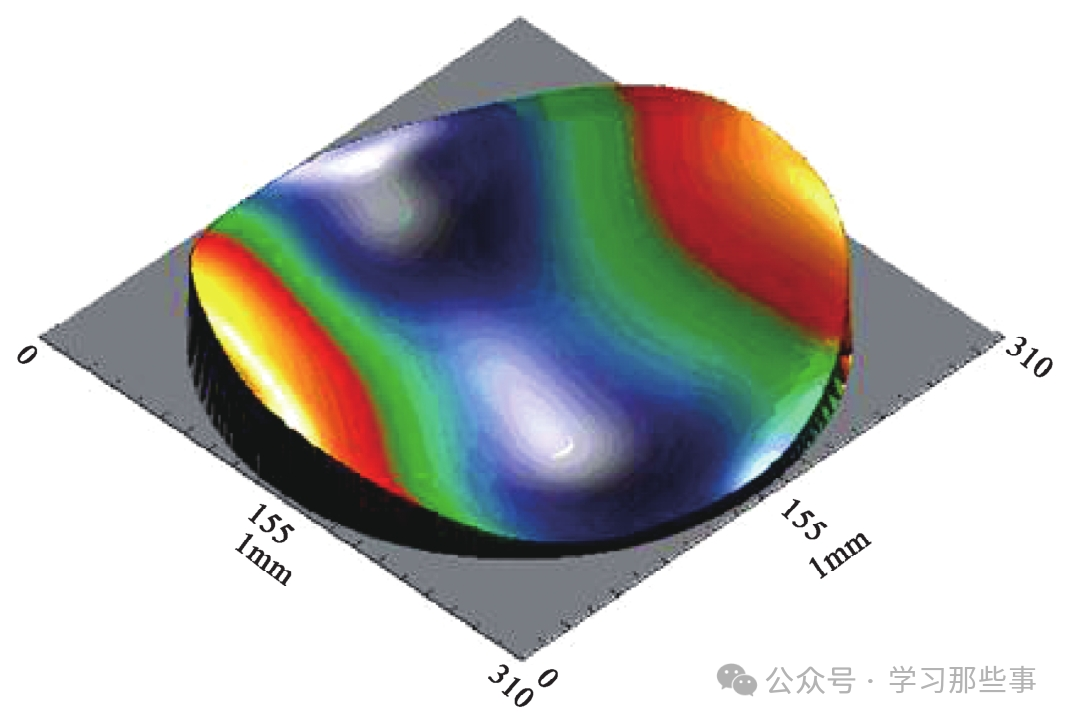

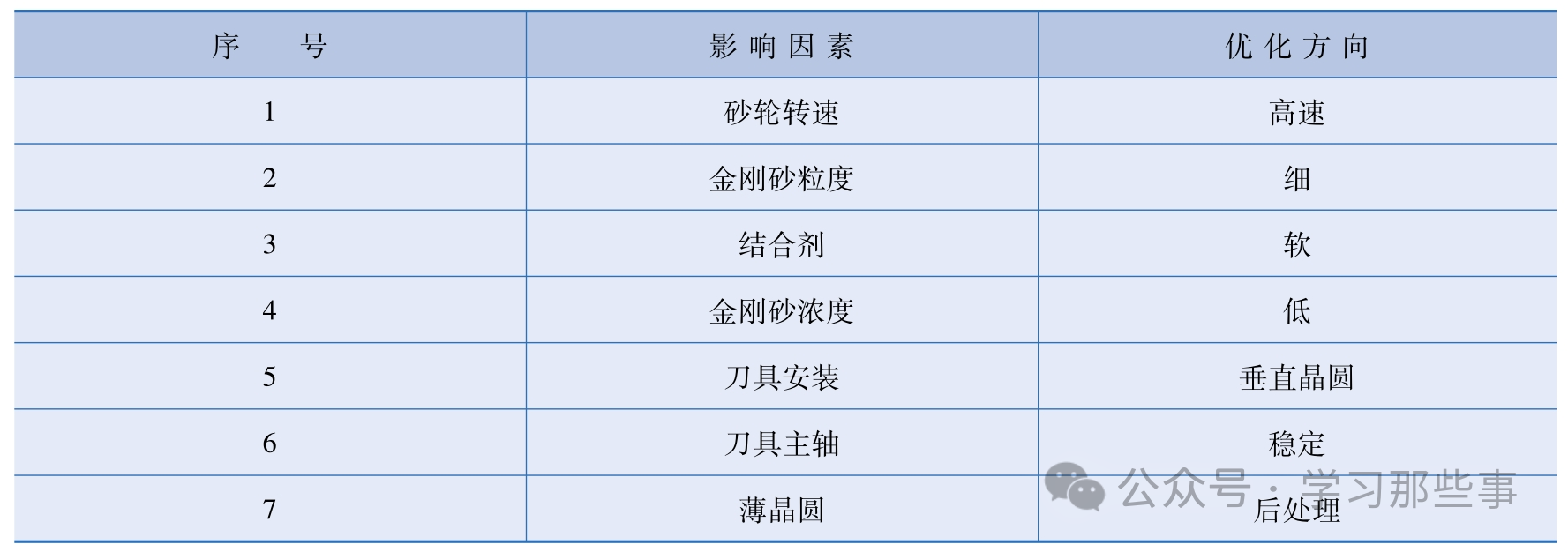

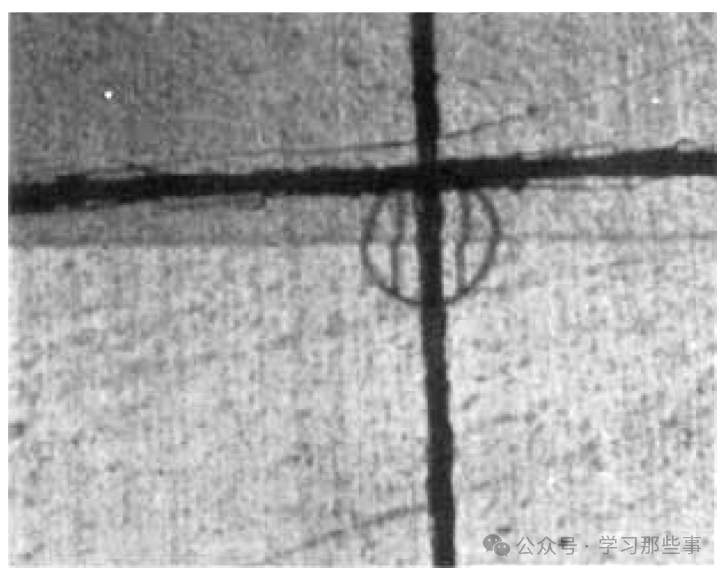

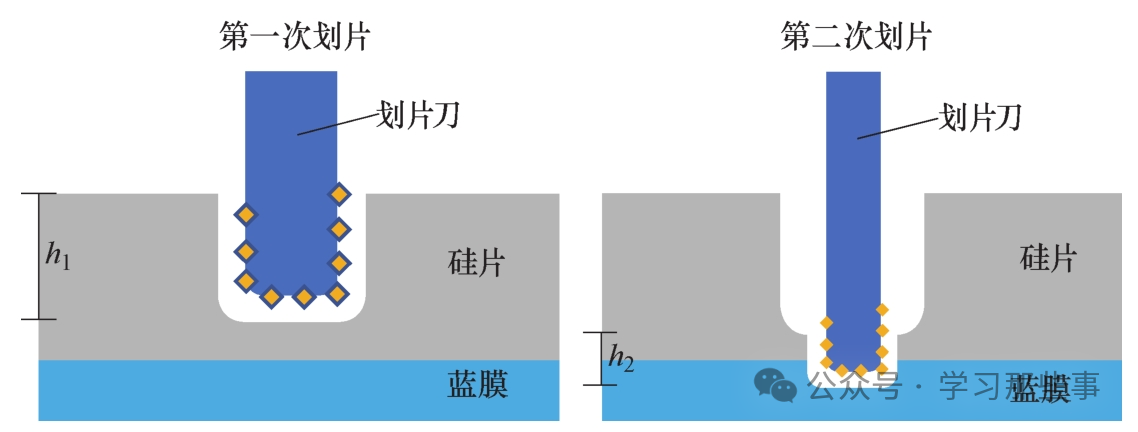

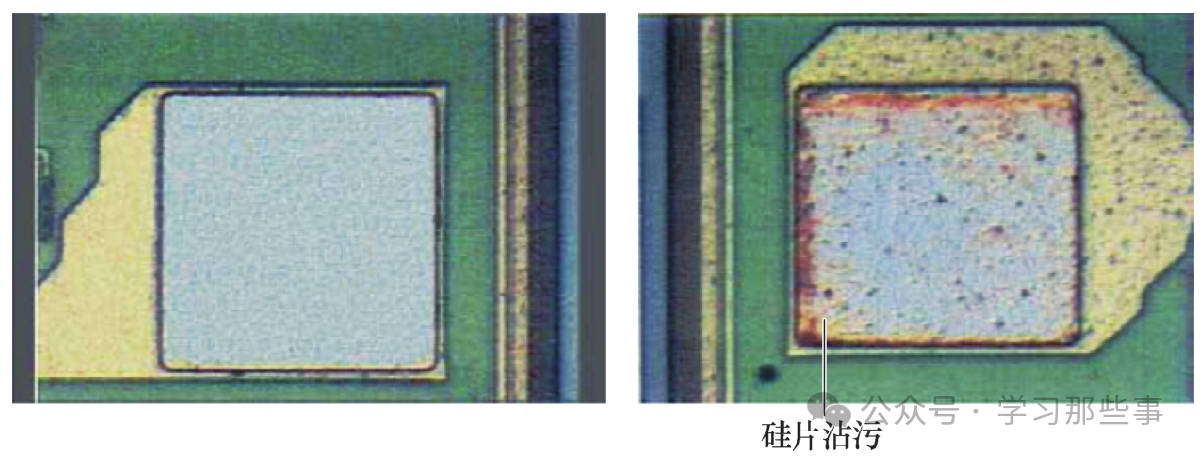

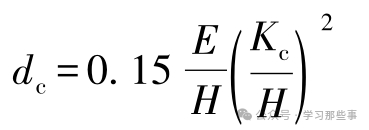

本文重要介绍半导体器件的失效分析及可靠性测试,分述如下:· 失效分析概述 · 封装缺陷与失效 · 加速失效的因素 · 可靠性测试 失效分析概述 失效分析实质是对器件的电特性失效采取分析手段,明确不良原因和机理,并提出预防措施和建议。 失效分析的手段 无损检查:利用射线穿透(如X-ray、3DCT)或超声扫描(如C-Scan、T-scan)等方法,不改变器件原始封装状态。 有损检查:(本文不作讲解)。 失效分析的重要性 为解决方案提供实验论据;为提高产品可靠性提供科学依据;从微观结构探索器件不可靠因素及其影响因素(如工作条件、环境应力和时间)。 常见失效表现 半导体器件常见的失效模式:开路、短路、无功能、特性退化(劣化)、重测合格和结构不好。 常见的失效现象:烧毁、漏气、腐蚀或断腿、环氧树脂裂纹、芯片黏结不良等。 失效现象的复杂性:一些失效现象不是孤立的,可能是多种因素综合作用的结果,需要系统分析。 封装缺陷与失效 封装缺陷与失效的研究方法论 封装失效机理:过应力和磨损失效。 影响因素:材料、设计、环境、工艺等。 确定方法:试验、模拟仿真、物理模型法、数值参数法、试差法(但效率低、花费高)。 引发失效的负载类型 机械载荷:物理冲击、振动、应力、惯性力等,可能导致形变、断裂、分层、疲劳裂缝等。 热载荷:高温、预加热、成型工艺等,可能导致尺寸变化、CTE失配、局部应力、燃烧等。 电载荷:电冲击、电压不稳、电流波动、静电放电等,可能导致介质击穿、电压表面击穿、热损耗、电解腐蚀等。 化学载荷:腐蚀、氧化、离子表面树枝状结晶生长等,湿气是主要问题,可导致性能退化、失效等。 交互作用:不同类型载荷可能同时在塑封器件上产生交互作用,如CTE失配引起的机械失效、应力辅助腐蚀等。失效机理的综合影响不一定等于个体影响的总和。 封装体失效的分类 分层: 定义:塑封料在黏结界面处与相邻材料分离。 原因:水汽、湿气、温度及共同作用,水汽诱导分层主要由高温下水汽压力导致。 影响因素:无铅焊料回流温度高、吸湿膨胀系数、封装工艺不良等。 后果:为水汽扩散提供路径,是树脂裂缝的源头。 气相诱导裂缝(爆米花现象): 定义:封装体内水汽通过裂缝逃逸时产生的爆裂现象。  易发器件:大而薄的塑封形式、芯片底座面积与器件面积比大、芯片底座面积与最小塑封料厚度比大的器件。 伴随问题:键合球断裂、硅凹坑等。 减少方法:高温烘烤去除湿气,安全湿气含量约为1100×10-6。 脆性断裂: 发生材料:低屈服强度和非弹性材料(如硅芯片)。 原因:过应力作用,起源于微小缺陷(如空洞、夹杂物)。 韧性断裂: 发生材料:塑封材料,取决于环境和材料因素(温度、聚合树脂的黏塑特性、填充载荷)。 疲劳断裂: 定义:塑封材料在周期性应力作用下因累积疲劳而发生的断裂。 产生载荷:湿、热、机械或综合载荷。 加速失效的因素 主要加速因子 潮气:加速分层、裂缝和腐蚀失效。影响塑封料特性,如玻璃化转变温度、弹性模量和体积电阻率。 温度:利用温度等级评估对封装失效的影响,与玻璃化转变温度、热膨胀系数及热-机械应力相关。改变封装材料属性、湿气扩散系数和金属间扩散。 污染物和溶剂性环境:提供失效萌生和扩展的场所。污染源包括大气污染物、湿气、助焊剂残留等。湿气和污染物扩散至金属部位引起腐蚀。 残余应力:芯片黏结产生单向应力,大小取决于芯片黏结层特性。模塑成型时产生较大应力。 自然环境应力:塑封料可能发生降解,如聚合键断裂。高温、密闭环境、紫外线和臭氧加速降解。 制造和组装载荷:高温、低温、温度变化、操作载荷等可能导致封装失效。爆米花现象是典型例子。 综合载荷和应力条件:在制造、组装或操作过程中,失效加速因子常同时存在,进一步加速失效。常用于加速试验设计,以筛选缺陷部件和鉴别易失效封装器件。 可靠性测试 半导体器件在完成封装后,为了全面评估其长期稳定性和质量,必须进行一系列可靠性测试。这些测试旨在模拟器件在实际工作环境中可能遇到的各种极端条件,以确保其能在规定的时间内和规定的条件下,无故障地完成规定的功能。 常见的可靠性测试项目包括: 高温存储寿命测试(HTSL):在150℃的储存箱中不通电存储,分别在168h、500h、1000h后进行通电测试,并与常温下的特性值进行比较。 高温反偏测试(HTRB/GB):在150℃、80%湿度的条件下,对功率器件的基极或门极加载反偏电压,持续一段时间后读取电特性值。 高温工作寿命测试(HTOL):在125℃的储存箱内,对器件施加规范内的最高和正常工作电压,持续一段时间后读取电特性值。 高温、高湿度电测(THBT):在85℃、85%湿度的条件下,施加最小工作电压,持续一段时间后读取电特性值。 温度循环试验:在-65℃至150℃或-55℃至150℃的温度范围内进行循环,读取特定循环次数后的电特性值。 压力锅试验(PCT):将测试元器件封装体放入121℃的水容器中施加压力,持续一段时间后读取电特性值。 高温加速应力试验(HAST):在130℃、85%湿度的条件下,施加压力和反偏电压,持续一段时间后读取电特性值。该测试条件严苛,常用于快速检验产品可靠性。 在半导体器件封装的可靠性测试中,除了上述提到的几种常见测试项目外,还有一些其他测试方法和考虑因素,它们对于全面评估器件的长期稳定性和可靠性同样重要。 晶须生长测试(Whisker Growth Test) 目的:评估封装体引脚电镀层金属须的生长情况,以防止因晶须导致的短路或断路故障。 测试条件:通常将器件置于高温高湿环境中(如烘箱),持续数月至一年,以加速晶须的生长过程。 应用:特别适用于引脚间距小或电流密度大的功率器件。 离子迁移测试(Ionic Migration Test) 目的:评估在电场作用下,封装体内离子迁移导致的电性能变化或失效。 测试条件:施加一定的电压和湿度条件,观察电特性随时间的变化。 应用:适用于含有易迁移离子的封装材料或结构。 气密性测试(Hermeticity Test) 目的:评估封装体的气密性能,以防止外部湿气、污染物等侵入导致失效。 测试方法:采用氦质谱检漏仪等方法检测封装体内的漏气情况。 应用:特别适用于对气密性要求高的封装结构,如气密封装。 热机械应力测试(Thermomechanical Stress Test) 目的:评估封装体在热机械应力作用下的变形、开裂等失效情况。 测试条件:施加一定的温度变化和机械应力,观察封装体的响应。 应用:适用于评估封装体的热机械稳定性和可靠性。 综上,可靠性测试是半导体器件封装过程中不可或缺的一环,它对于确保器件的长期稳定性和质量至关重要。通过合理选择测试项目和严格执行测试标准,可以全面评估器件的可靠性表现,并为后续的产品设计和生产提供有力的支持。 引线键合评价方法 键合拉力测试 2025 1.测试方法与失效模式 在从电路角度评估键合质量时,第一焊点、线弧以及第二焊点共同构成一个完整的键合体系。在此情况下,键合拉力测试是广泛认可的、评估键合质量最为有效的方式之一。依据 GJB 548B - 2005 中的方法 2011 关于键合强度(破坏性键合拉力试验)测试的规定,其具体操作是在键合丝下方插入钩针,并对弧顶施加拉力,详见图 1。  图1:键合拉力实验受力情况 两个沿键合丝方向的反向拉力F和F',用于平衡钩针提供的垂直向上的拉力 F₀。随着拉力 F₀持续增大,当焊点或键合丝无法提供足够反向拉力时,键合丝就会被拉断,键合拉力试验随即结束。拉断位置可能出现以下几种情形,如图 2 所示:  图2:键合拉力实验中拉断位置分布 1--第一键合点脱键2--第一键合点根部断裂3 --线弧拉断4--第二键合点根部断裂5--第二键合点脱键 这些不同的拉断位置对应着各异的失效模式,如图 3 所示。导致失效的相关因素列于表1。   表1:几种典型的引线键合失效原因  图3:键合拉力实验中失效模式和位置 2.引线拉力极限值 引线的拉断力和引线直径密切相关。按照 GJB 548B - 2005 方法 2011 中关于键合强度(破坏性拉力试验)测试的规定,引线的最小键合拉力极限值如图 4 所示。  图4:最小键合拉力极限值 3.约比温度与键合拉力的衰退 约比温度指的是材料的使用温度与熔点的比值,即 T/Tm 。当该比值大于 0.5 时,材料处于高温状态;小于 0.5 时,则处于低温状态。经过高温处理后,材料的塑性会增大,强度降低。中国电科 47 所康敏等人研究发现,按照此计算方式,金的高温温度为 395℃,铝的高温温度为 173.5℃。这就很好地解释了为何经过 330℃烧结密封后,在进行拉力测试时铝丝键合的强度显著下降,并且在拉力测试过程中能明显观察到铝丝被拉伸的现象。原因在于,在烧结密封温度下,铝丝处于高温状态,致使其塑性增大、强度降低。然而,烧结密封后,只要金丝的金球不脱落,其拉力值几乎不会发生改变。这是因为对于金丝而言,烧结温度仍处于低温范畴,不足以显著改变金丝的性能。 焊球剪切应力测试 2025 当重点关注键合焊点,探究键合工艺参数对焊点与焊盘界面结合状况的影响时,科研人员采用了键合点的剪切应力测试。像 IEC60749 - 22 - 2002《半导体器件机械和气候试验方法 第 22 部分:粘接强度》、GB/T4937.22 - 2018《半导体器件机械和气候试验方法 第 22 部分:键合强度》、JESD 22 - B116《键合剪切试验》、AEC - Q - 100 - 001《基于集成电路应力认证的失效机理》以及 ASTM F1269《球压焊的破坏性剪切试验的标准试验方法》等标准文件,都提供了相应的试验方法,用于检测引线键合的抗剪强度。球形键合剪切试验的示意情况如图 5 所示。  图5:球形键合剪切试验示意图 键合目检 2025 键合目检在评估键合质量方面起着极为关键的作用。除了非破坏性的键合拉力测试之外,键合目检是一种重要的、通过直接观察键合丝和键合焊点的外观形貌,以此来判断键合质量的非破坏性方式。在不进行键合拉力测试的情况下,能够借助对键合丝和焊点的外观检查,判断焊点的形变是否足够充分,以及键合过程中是否存在引线损伤,进而判断键合质量是否受到影响。举例来说,键合丝根部损伤常常会致使根部断裂;键合焊点形变不充分会造成焊接界面面积不够,这会使键合强度降低。通过键合目检,能够及时发现并解决键合过程中的偶然问题,挑出不合格产品,保障键合的可靠性。 内部目检的关键判定准则 依据 GJB 548B - 2005 方法 2010 中有关内部目检的明确要求,一旦键合出现以下状况,将被判定为不合格产品,不得接收: 1.金丝球焊键合 若金丝焊球直径小于键合引线直径的 2 倍,或者大于 5 倍,均不符合标准。 金丝球焊键合引出线未完全处于球的周线范围之内。 金丝球焊键合引出线的中心,没有完全落在未被玻璃钝化层覆盖的键合区界限里面。 2.楔形键 超声楔形键,其宽度小于引线直径的 1.2 倍,或者大于 3 倍;长度小于引线直径的 1.5 倍,或者大于 6 倍时,不满足接收条件。 热压楔形键,宽度小于引线直径的 1.5 倍,或者大于 3 倍;长度小于引线直径的 1.5 倍,或者大于 6 倍,同样不符合要求。 当铝引线直径达到 51um 及以上时,若键合宽度小于引线直径,则不可接收。 在楔形键合位置,若刀具压痕未能完全覆盖整个键合线宽度,也属于不合格范畴。 3.无尾键合(月牙形键) 键合宽度小于引线直径的 1.2 倍,或者大于 5 倍;长度小于引线直径的 0.5 倍,或者大于 3 倍,均不符合接收标准。 在无尾线键合区域,若刀具压痕没有完全覆盖整个键合线宽度,产品不能被接收。 4.一般情况(从上方观察) 对于 S 级产品,芯片上的键若有 75% 及以下部分处于未被玻璃钝化的键合区内;对于 B 级产品,芯片上的键若有 50% 及以下部分处于未被玻璃钝化的键合区内,均为不合格。 键合尾线的长度要是超过了引线直径的 2 倍,产品不符合要求。 若键合位于多余物之上,该产品不可接收。 5.内引线(从不同角度观察器件) 若引线上存在裂口、弯曲、割口、刻痕或者颈缩等问题,导致引线直径减小超过 25%,产品不合格。 引线和键的结合处要是出现撕裂现象,产品不可接收。 若引线呈现直线形状,而非弧形,该产品不符合接收标准。 集成电路制造中的崩边、分层及影响因素 概述 2025 在芯片制造过程中,机械切割是常用的加工方式,但硅材料本身具有脆性的特质,这使得在采用机械切割工艺时,晶圆的正面与背面会不可避免地受到机械应力的作用。这种应力集中在芯片边缘,进而导致正面崩边(Front Side Chipping,FSC)和背面崩边(Back Side Chipping,BSC)的现象出现。 正面崩边和背面崩边对于芯片机械强度的影响不容小觑。芯片边缘一旦出现初始的细微裂隙,在后续的封装工艺环节,或是在产品实际使用过程中,这些裂隙很可能会持续扩展蔓延。随着时间的推移,裂隙不断扩大,最终可能致使芯片发生断裂,而芯片的断裂必然会引发电性能失效,使得芯片无法正常工作。 从表现形式来看,正面崩边大多体现为芯片外延层发生崩裂,而背面崩边则多数是在减薄工艺之后,研磨层出现断裂的情况。值得注意的是,不同材质的芯片,其崩边的内在机理以及主要影响因素各有不同。考虑到硅基芯片在集成电路领域的广泛应用,本文将聚焦于硅基芯片,深入探讨与其崩边相关的各类问题 。 正面崩边 2025 正面崩边是指在划片时,带有电路图形的芯片正面边缘出现裂纹,或者部分区域破损缺失。若崩边侵入芯片电路图形内部,芯片的电性能和可靠性都会受到不良影响。图 1 展示了芯片正面裂纹,图 2 呈现了芯片长距离崩边,图 3 给出了芯片崩边缺陷区域微观形貌。  图1:芯片正面裂纹  图2:芯片长距离崩边  图3:芯片崩边缺陷区域微观形貌 划片刀具选型与芯片崩边紧密相关,主要体现在金刚石颗粒尺寸、结合材料硬度和颗粒密度这三个方面。通常认为,较大的金刚石颗粒会降低切割质量,引发芯片正面崩边;较小的颗粒虽能减少正面崩边,但会导致划片效率降低。低密度的金刚石颗粒可减少正面崩边,然而划片刀具寿命会较短。软的金刚石结合材料能减少正面崩边,却也会降低刀具寿命。所以,在实际划片过程中,需要在控制崩边尺寸与生产成本之间寻求平衡。也有观点指出,对于硅基芯片正面崩边,主要影响因素是金刚石颗粒尺寸,而结合材料硬度和颗粒密度对正面崩裂尺寸基本没有影响。因此,选用大颗粒比例最低的优质划片刀,并精确控制粒度分档,能够有效应对各类晶圆的正面崩边问题。正面崩边优化措施如表 1 所示。   表1:正面崩边优化措施 背面崩边 2025 1.减薄应力 在芯片制造的传递与流片阶段,晶圆需保持特定厚度,这对保障各环节工艺的顺利开展起着关键作用。直至临近电路封装工序,才会对晶圆实施机械研磨操作。此操作通过去除晶圆背面多余的基体材料,削减一定厚度,这一重要的工艺环节被称为晶圆减薄工艺(具体可参考图4) 。  图4:晶圆减薄工艺 在晶圆减薄期间,晶圆背面会逐渐形成具有一定厚度的损伤层。这一损伤层的出现,打破了晶圆内部单晶硅原本规则有序的晶格排列,使得晶圆内部产生较大应力。当进入划片工序时,晶圆内部积累的应力会从芯片背面的切割面释放出来,进而产生不规则的微小裂纹。随着划片的持续进行,这些微小裂纹若不断延伸并相互融合,就会引发芯片背面崩裂现象(具体可参考图5)。  图5:背面裂纹 经研究发现,晶圆内部应力的大小与损伤层厚度呈现出正相关关系,而损伤层厚度又与研磨砂轮金刚砂直径成正比。基于此原理,在实际的工艺操作中,选用小直径的砂轮,能够有效减小损伤层的厚度,从而尽可能降低晶圆内部应力,最大程度避免芯片背面崩裂情况的发生,为芯片制造的质量与稳定性提供有力保障。 2.薄晶圆翘曲 当硅晶圆厚度达到 300 - 400um 时,仍有足够厚度来承受减薄应力,其刚性足以维持硅晶圆原有的平整状态。若继续减薄,晶圆自身抵抗上述应力的能力就会变弱,晶圆外部会发生翘曲(见图 6)。晶圆翘曲度越大,其内部应力越大,划片时应力释放也越大,也就越容易产生背面崩裂。  图6:晶圆翘曲 3.背面崩裂应对措施 背面崩裂的优化方法如表2所示。  表2:背面崩裂优化 转速:砂轮转速对背面崩裂有着显著影响。当转速过慢时,切割晶圆的能力不足,划片刀容易变钝,无法有效完成切割任务,进而增加背面崩裂的风险;而转速过快,会使切割温度急剧升高,导致划片刀过载,同样不利于控制背面崩裂情况。所以,必须依据实际情况,选择合适的转速,以此有效控制芯片背面崩裂。 金刚砂:划片刀具的选型与背面崩边关联紧密。一般而言,划片刀金刚砂粒度对背面崩裂存在影响。较小的金刚砂颗粒在划片过程中容易从刀片上剥落,从而使刀具保持 “自锐性”,划片后晶圆背面崩裂较小。较软的金刚砂结合剂,能让金刚砂颗粒更易从刀具上脱落,不断露出新的颗粒,使刀具始终保持锋利状态,最终达成划片后晶圆背面崩裂小的效果。低浓度金刚砂划片刀能够减小晶圆背面崩角。综上所述,选用细金刚砂粒度,精准把控金刚砂浓度,并配合软结合剂,可有效解决背面崩裂问题。 刀具安装:正常情况下,刀片安装正确时,切割时会与工作台上的晶圆保持垂直状态。但如果刀片安装出现倾斜,就会频繁出现背面崩边现象。此外,划片时主轴的振动也会引发大面积的背面崩边。所以,在安装划片刀时,务必确保安装准确无误,同时要保证划片设备主轴的稳定性,避免因安装和设备问题导致背面崩边。 后处理:对于薄晶圆,采用化学机械抛光、干刻蚀和化学湿刻蚀等后处理方式十分必要。这些方法能够有效去除残留缺陷并释放应力,显著减小硅片的翘曲度,同时提高芯片的强度,降低背面崩裂的可能性。 划片刀选型 2025 金刚石划片刀选型需重点考虑三个要素:金刚石颗粒尺寸、浓度和结合剂。 1.金刚石颗粒尺寸:金刚石颗粒尺寸对硅芯片切割质量影响较大。在相同转速条件下,较大的颗粒虽然能够磨掉更多的硅材料,提高切割效率,但会降低切割质量,容易引发芯片正面崩边以及金属与层间电介质(ILD)分层等问题。不过,大颗粒尺寸也有其优势,可使刀具的寿命得到延长。所以在选择时,需要在切割质量和刀具寿命之间进行权衡。 2.浓度:高浓度的金刚石颗粒可以减少晶圆背面崩边,这是因为较多的颗粒能够在切割时更均匀地分担切割力,降低局部应力集中导致的崩边情况;而低浓度的金刚石颗粒则可以减少晶圆正面崩边,原因在于颗粒数量相对较少,在切割时对正面的冲击力相对较小。同时,高浓度颗粒的金刚石刀具寿命长于低浓度的金刚石刀具,这是由于高浓度刀具在磨损过程中,仍有足够的颗粒继续参与切割工作。 3.结合剂:软的结合剂可以凸显出金刚石颗粒的自锐效应,令金刚石颗粒保持尖锐的棱角形状,从而减少正面崩边、分层。这是因为软结合剂在切割过程中,更容易使磨损的金刚石颗粒脱落,让新的锋利颗粒及时参与切割。刀具选取还遵循一个基本原则,即越硬的材料划切选取越软的刀体材料,越软的材料划切选取越硬的刀体材料。如果在硬脆材料划切时选择硬刀具,划切时就容易出现一些背崩、背裂现象。另外,高密度结合剂比低密度结合剂能为划片刀带来更长的使用寿命,因为高密度结合剂能更好地固定金刚石颗粒,减少颗粒脱落。划片刀的选用要兼顾切割质量和划片刀寿命。试验表明,优选 2 - 4um 的金刚石颗粒,较低的金刚石颗粒浓度和较软的结合剂,可以抑制低 K 介质晶圆的崩边和分层。 砂轮转速 2025 在划片刀切割晶圆的操作流程中,划片刀的转速、进给速度以及芯片厚度之间存在紧密关联,必须实现相互适配。一旦划片刀转速处于较低水平,在切割过程中就难以对芯片背面进行充分分割。当进入分离步骤时,芯片背面就会在非自然状态下被强行分开,这会导致极大的应力作用于芯片背面,进而引发芯片背面出现裂纹与缺损等不良状况。 为了更直观地展示转速对芯片的影响,当划片刀转速从30000r/min逐步降低至20000r/min时,通过观察可以清晰看到芯片背面所产生的裂纹情况,具体呈现效果可参考图7。值得关注的是,在整个转速变化的过程中,芯片正面并未受到明显的影响,依然保持相对稳定的状态 。这表明转速对芯片正面和背面的影响存在显著差异,在实际工艺操作中,对划片刀转速的精准控制至关重要,需要充分考虑其对芯片不同部位的影响,以确保芯片切割质量。  图7:转速降低后背面裂纹 蓝膜粘接强度 2025 蓝膜粘接强度是衡量划片切割质量的一项关键指标。一方面,在确保芯片切割后不会分离、掉落的基础上,我们期望蓝膜的粘接强度尽可能小,这样在从蓝膜上拾取芯片时,就能避免因过大的拾取应力而损伤芯片。另一方面,通过试验证实,提升蓝膜的粘接强度,对于降低低 k 介质晶圆背面崩边有着显著效果。通常选用的紫外光敏薄膜(即 UV 膜),在经过紫外光照射后,与硅芯片的粘接力会大幅降低至原来的 3.75% 。这种特性能够很好地满足划片与拾取的工艺要求。 晶圆厚度 2025 当需要切透较厚的晶圆时,必须选用刀刃较高的划片刀。同时,鉴于划片槽的宽度存在限制,刀刃的宽度应尽可能窄。如此一来,选用的划片刀高度和宽度之比就会较大。而这一情况带来的后果是,划片时机械摆动现象严重,在划片过程中会给晶圆引入更大的机械应力。所以,这就容易引发厚晶圆背面崩边和分层的问题。 采用分层划片方式切割厚晶圆,能够有效抑制分层和崩边现象。具体操作是,先使用较厚的刀具划开晶圆的上表面,达到某一深度 h;然后再采用较薄的刀具,沿着第一次划片槽的中心位置,继续划透剩余的晶圆,并深入到蓝膜内。 分层划片的原理在于,利用不同的刀具,解决了较厚芯片难以划开的难题,同时消除了正面崩边和背面崩边问题之间的耦合关系,将原本需要兼顾的一个复杂问题,拆解成两个相互独立的问题分别解决。即通过第一次划片和第一把刀具来解决正面崩边问题,再借助第二次划片和第二把刀具来解决背面崩边问题。分层划片的原理如图 8 所示。  图8:分层划片的原理 冷却水添加剂 2025 在晶圆切割进程中,会产生硅碎屑及金属颗粒,它们会在晶圆片表面和划片刀表面逐渐堆积。这些堆积物是导致芯片背面崩边的一个关键因素。而且,这些污物附着在芯片表面钝化层、金属化区域以及焊盘上,会造成芯片污染(如图 9 所示)。划片机在划片时喷射的冷却水,能够带走大量硅碎屑及金属颗粒。在冷却水中添加化学添加剂,能够降低冷却水的表面张力,抑制污物堆积,进而减少划片时背面崩裂的现象。添加剂的选择需要综合考虑其与硅碎屑、金属颗粒的反应特性,以及对芯片和划片刀的影响,确保在有效清理碎屑和颗粒的同时,不会对芯片和划片刀造成额外的腐蚀或损坏。  图9:晶圆切割导致的硅片沾污 划片参数 2025 依据试验数据,划片刀转速、运动速度和切割深度是影响划片质量的三个核心要素。 1.划片刀转速:划片刀转速的高低对晶圆切割质量影响显著。转速过高时,切割能力反而不足,切割过程中刀片容易变钝,切割温度会急剧升高,引发刀片过载问题,导致切割崩裂情况加剧,同时刀具损耗量也会增大。而转速过低,则会出现芯片未被完全划开的状况,即芯片背面还未划开,在分离时背面就被强行撕开,这会导入相当大的应力,使芯片背面产生裂纹和缺损。所以,合理的划片刀转速需要在切割效率、刀具寿命以及切割质量之间进行权衡。 2.运动速度:运动速度指的是划片刀进给速度。当速度过快时,磨损的金刚砂颗粒无法及时从划片刀上脱落更新,会造成划片刀过载,致使刀刃表面粗糙度上升、刀具损耗增加以及划片缝变宽;但如果速度太慢,又容易导致硅渣在晶圆表面残留,造成污染。因此,在实际操作中,需要根据不同的晶圆材质、划片刀特性以及切割要求,精准控制划片刀的进给速度。 3.切割深度:美国学者比法诺(Bifano TG.)在对玻璃、陶瓷等脆性材料进行大量磨削实验的基础上,得出了超精密磨削中的临界切削厚度公式。公式中的各项参数,如dc为临界切削厚度,E 为材料的弹性模量,H 为材料硬度,Kc 为材料的断裂韧性,不同粒度的磨粒对材料表面的影响各异。在晶圆划片过程中,依据该公式和实际的晶圆材料特性,精确控制切割深度,能够有效提升划片质量,减少因切割深度不当导致的崩边、分层等问题。

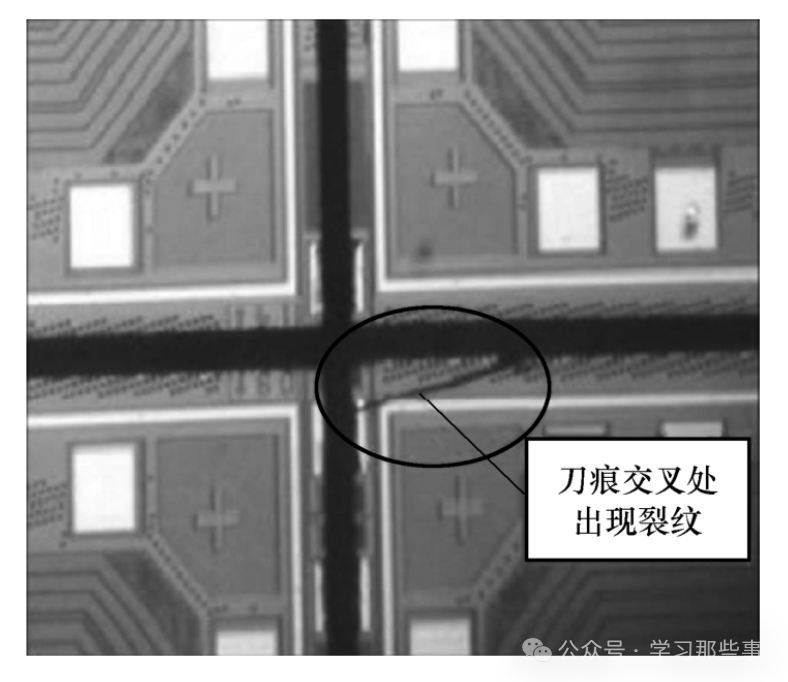

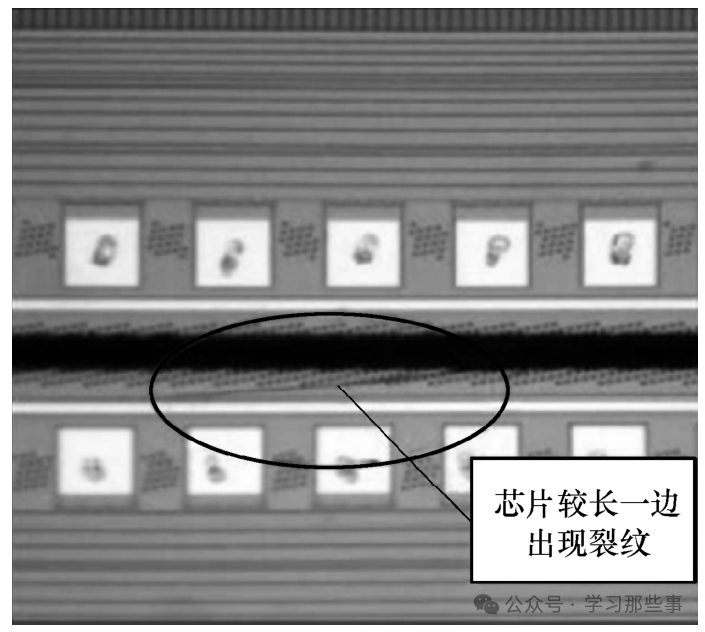

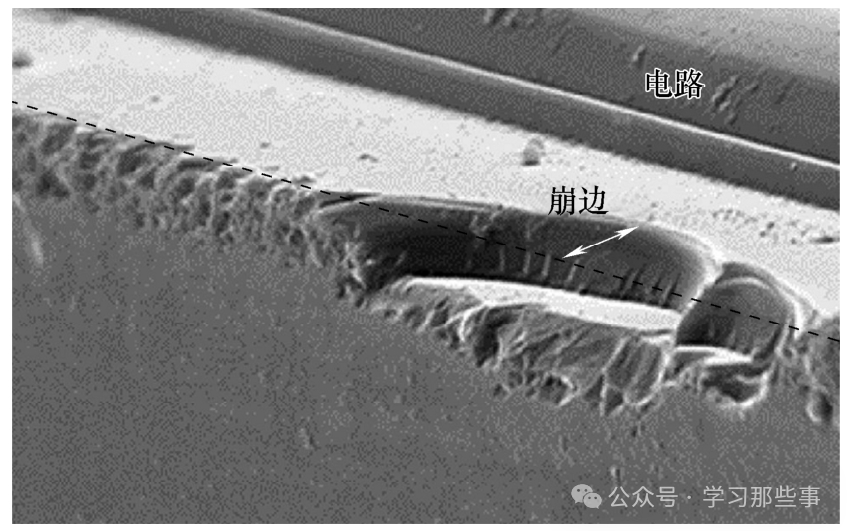

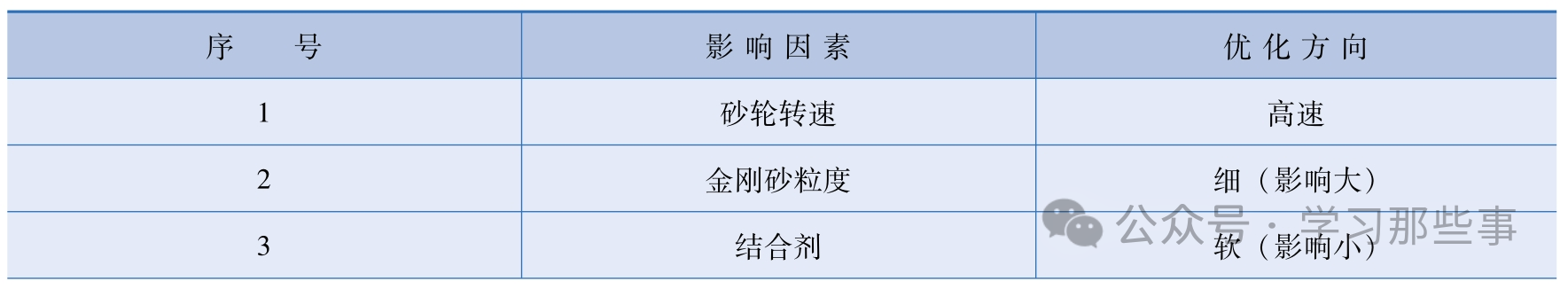

|