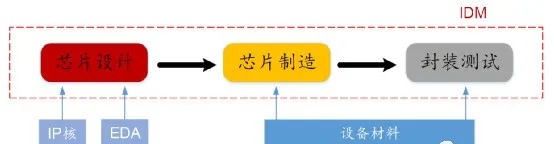

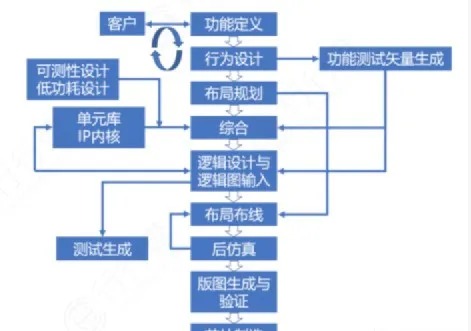

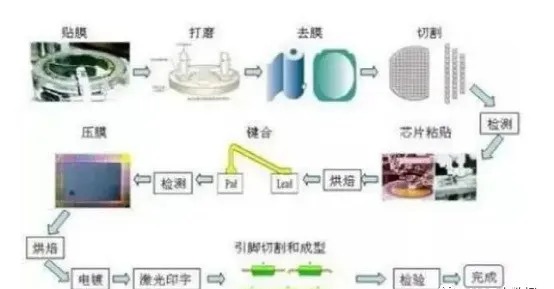

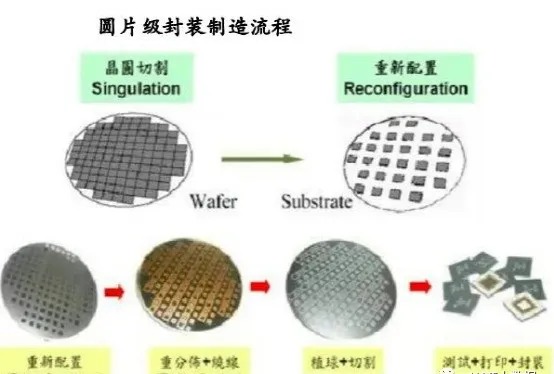

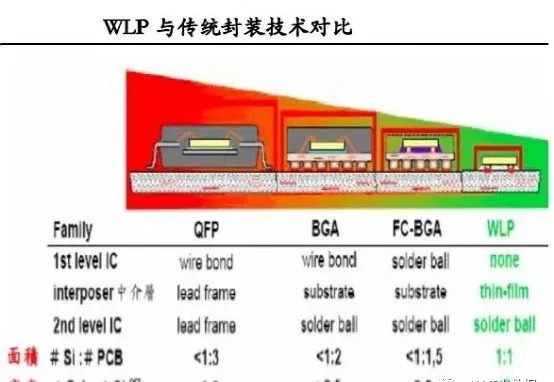

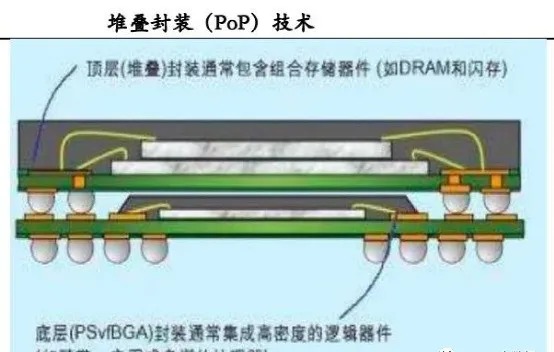

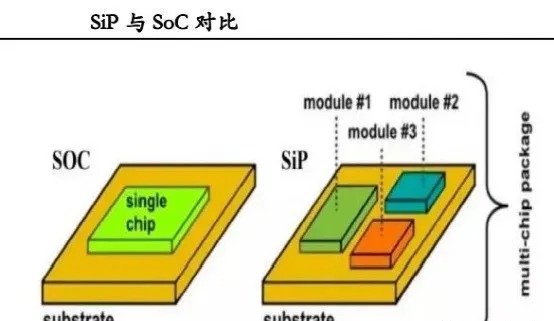

半导体生产流程由晶圆制造、晶圆测试、芯片封装和封装后测试组成。半导体封测是指将通过测试的晶圆按照产品型号及功能需求加工得到独立芯片的过程。封装过程为: 来自晶圆前道工艺的晶圆通过划片工艺后,被切割为小的晶片,然后将切割好的晶片用胶水贴装到相应的基板(引线框架)架的小岛上,再利用超细的金属(金、锡、铜、铝)导线或者导电性树脂将晶片的接合焊盘连接到基板的相应引脚,并构成所要求的电路;然后再对独立的晶片用塑料外壳加以封装保护。 塑封之后,还要进行一系列操作,如后固化、切筋和成型、电镀以及打印等工艺。封装完成后进行成品测试,通常经过入检、测试、和包装、等工序,最后入库出货。 典型的封装工艺流程为:划片 装片 键合 塑封 去飞边 电镀 打印 切筋和成型 外观检查 成品测试 包装出货。 半导体封装产业背景 芯片的生产流程主要分为三部分,设计-制造-封测。  封测在半导体行业中的位置 集成电路是电子信息产业的基石,而IC设计作为集成电路产业链上游,是最具发展活力和创新的重要环节,具有高投入、高风险、高产出的特点。 近年来中国芯片设计产业在提升自给率、政策支持、规格升级与创新应用等要素的驱动下,保持了高速成长的趋势。根据SEMI数据,我国芯片设计行业保持了较快的增长态势,2020年我国芯片设计行业销售额首次突破500亿美元,全行业设计企业数量为2218家,同比增长24.6%。 根据芯片的制造流程,分为主产业链和支撑产业链。主产业链分为设计、制造和封测。其中,芯片设计是关键,芯片制造最难突破,芯片封测国内已经发展到全球先进水平。支撑产业链包括IP、EDA、材料和设备。 芯片设计 - 芯片制造主产业链关键环节 芯片设计在集成电路产业链的上游顶端,行业公司具有较大的价值量,行业整体呈现出“小而美”的特征,是半导体产业链中赚钱的环节。整体毛利率都在30%以上,都属于轻资产模式,固定资产周转率及ROE水平处于相对较高位置。其包含电路设计、版图设计和光罩制作。设计方面的主要环节是电路设计,需要考虑多方面因素以及涉及多元知识结构。版图设计和光罩制作可以借助计算机程序。芯片设计主要由于芯片核心的底层架构(知识产权和技术壁垒)被掌握在少数厂商手中,专利费可能达到设计成本的50%以上。 芯片设计流程 芯片设计流程主要可分为前端设计(Front end)与后端设计(Backend),其中前端设计(也称为逻辑设计)主要涉及芯片的功能设计,后端设计(也称为物理设计)主要涉及工艺有关的设计,使其成为具备制造意义的芯片。 芯片设计和生产流程图:  半导体封测行业概述 半导体的生产过程可分为晶圆制造工序(Wafer Fabrication)、封装工序(Packaging)、测 试工序(Test)等几个步骤。其中晶圆制造工序为前道(Front End)工序,而封装工序、测试 工序为后道(Back End)工序。封装是指将生产加工后的晶圆进行切割、焊线塑封,使电路与 外部器件实现连接,并为半导体产品提供机械保护,使其免受物理、化学等环境因素损失的工艺。测试是指利用专业设备,对产品进行功能和性能测试,测试主要分为中测和终测两种。 为什么要封测? 封装是对制造完成的晶圆进行划片、贴片、键合、电镀等一系列工艺,以保护晶圆上的芯片免受物理、化学等环境因素造成的损伤,增强芯片的散热性能,以及将芯片的I/O端口引出的半导体产业环节。 封装本质上是集成电路产业链中赚钱最难的行业,需要通过不断加大投资来赚取每一块钱上的边际增量,技术门槛低,规模效应使得龙头增速快于小企业。当前封装仍然是一个处于不断增长中的增量市场,先进封装是增量主要来源。 在后摩尔定律时代,芯片制程的特征尺寸逐渐接近物理极限,以SiP、3D堆叠等为代表的先进封装技术成为延续摩尔定律的途径之一,由此带动封装在电子系统内的功能定位逐步升级。测试是保障成品质量稳定、控制系统损失的关键工艺。 测试主要是对芯片、电路等半导体产品的功能和性能进行验证的步骤,其目的在于将有结构缺陷以及功能、性能不符合要求的半导体产品筛选出来,以确保交付产品的正常应用。集成电路封装技术的演进主要为了符合终端系统产品的需求,为配合系统产品多任务、小体积的发展趋势,集成电路封装技术的演进方向即为高密度、高脚位、薄型化、小型化。 封测的意义重大,获得一颗IC芯片要经过从设计到制造漫长的流程,然而一颗芯片相当小且薄,如果不在外施加保护,会被轻易的刮伤损坏。此外,因为芯片的尺寸微小,如果不用一个较大尺寸的外壳,将不易以人工安置在电路板上。而这个时候封测技术就派上用场了。 封测有着安放、固定、密封、保护芯片和增强电热性能的作用,而且还是沟通芯片内部世界与外部电路的桥梁——芯片上的接点用导线连接到封测外壳的引脚上,这些引脚又通过印制板上的导线与其他器件建立连接。因此,封测对集成电路起着重要的作用。 下面分别讲解封测的作用。 1、保护 导体芯片的生产车间都有非常严格的生产条件控制,恒定的温度、恒定的湿度、严格的空气尘埃颗粒度控制及严格的静电保护措施,裸露的装芯片只有在这种严格的环境控制下才不会失效。但是,我们所生活的周围环境完全不可能具备这种条件,低温可能会有-40°C、高温可能会有60°C、湿度可能达到100%,如果是汽车产品,其工作温度可能高达120^C以上。同时还会有各种外界的杂质、静电等等问题会侵扰脆弱的芯片。所以需要封测来更好的保护芯片,为芯片创造一个好的工作环境。 2、支撑 支撑有两个作用,一是支撑芯片,将芯片固定好便于电路的连接,二是封测完成以后,形成一定的外形以支撑整个器件、使得整个器件不易损坏。 3、连接 接的作用是将芯片的电极和外界的电路连通。引脚用于和外界电路连通,金线则将引脚和芯片的电路连接起来。载片台用于承载芯片,环氧树脂粘合剂用于将芯片粘贴在载片台上,引脚用于支撑整个器件,而塑封体则起到固定及保护作用。 4、散热 增强散热,是考虑到所有半导体产品在工作的时候都会产生热量,而当热量达到一定限度的时候便会影响芯片的正常工作。事实上,封装体的各种材料本身就可以带走一部分热量,当然,对于大多数发热量大的芯片,除了通过封测材料进行降温外,还需要考虑在芯片上额外安装一个金属散热片或风扇以达到更好的散热效果。 5、可靠性 任何封装都需要形成一定的可靠性, 这是整个封装工艺中最重要的衡量指标。原始的芯片离开特定的生存环境后就会损毁,需要封装。芯片的工作寿命,主要决于对封装材料和封装工艺的选择。 封测的类型和流程 目前总共有上千种独立的封测类型并且没有统一的系统来识别它们。有些以它们的设计命名(DIP,扁平型,等等),有些以其结构技术命名(塑封,CERDIP,等等),有的按照体积命名,其他的以其应用命名。 芯片的封测技术已经历经好几代的变迁,技术指标一代比一代先进,包括芯片面积与封测面积之比越来越接近,使用频率越来越高,耐温性能越来越好,以及引脚数增多,引脚间距减小,重量减小,可靠性提高,使用更加方便等等,都是看得见的变化。本文在此不做过多叙述,感兴趣的可以自行寻找并学习封装类型。 下面讲解一下封测的主要流程:  封装工艺流程 一般可以分为两个部分,用塑料封装之前的工艺步骤成为前段操作,在成型之后的工艺步骤成为后段操作。基本工艺流程包括:硅片减薄、硅片切割、芯片贴装、成型技术、去飞边毛刺、切筋成型、上焊锡打码等工序,下面就具体到每一个步骤: 一、前段: 背面减薄(back grinding):刚出场的圆镜(wafer)进行背面减薄,达到封装需要的厚度。在背面磨片时,要在正面粘贴胶带来保护电路区域。研磨之后,去除胶带。 圆镜切割(wafer Saw):将圆镜粘贴在蓝膜上,再将圆镜切割成一个个独立的Dice,再对Dice进行清洗。 光检查:检查是否出现废品 芯片粘接(Die Attach):芯片粘接,银浆固化(防止氧化),引线焊接。 二、后段: 注塑:防止外部冲击,用EMC(塑封料)把产品封测起来,同时加热硬化。 激光打字:在产品上刻上相应的内容。例如:生产日期、批次等等。 高温固化:保护IC内部结构,消除内部应力。 去溢料:修剪边角。 电镀:提高导电性能,增强可焊接性。 切片成型检查废品。 封测技术及发展方向 (一)封测生产流程 晶圆代工厂制造完成的晶圆在出厂前会经过一道电性测试,称为晶圆可接受度测试(Wafer Acceptance Test,WAT),WAT 测试通过的晶圆被送去封测厂。封测厂首先对晶圆进行中测(Chip Probe,CP)。由于工艺原因会引入各种制造缺陷,导致晶圆上的裸 Die 中会有一定量的残次品, CP 测试的目的就是在封装前将这些残次品找出来,缩减后续封测的成本。在完成晶圆制造后, 通过探针与芯片上的焊盘接触,进行芯片功能的测试,同时标记不合格芯片并在切割后进行筛选。CP 测试完成后进入封装环节,封装工艺流程一般可以分为两个部分,用塑料封装之前的工艺步 骤称为前段操作,在成型之后的工艺步骤称为后段操作。基本工艺流程包括晶圆减薄、晶圆切割、 芯片贴装、固化、芯片互连、注塑成型、去飞边毛刺、上焊锡、切筋成型、打码等。因封装技术 不同,工艺流程会有所差异,且封装过程中也会进行检测。封装完成后的产品还需要进行终测 (Final Test,FT),通过 FT 测试的产品才能对外出货。 (二)半导体封装类型 根据封装材料的不同,半导体封装可分为塑料封装、金属封装、陶瓷封装和玻璃封装。塑料 封装是通过使用特制的模具,在一定的压力和温度条件下,用环氧树脂等模塑料将键合后的半成 品封装保护起来,是目前使用最多的封装形式。金属封装以金属作为集成电路外壳,可在高温、 低温、高湿、强冲击等恶劣环境下使用,较多用于军事和高可靠民用电子领域。陶瓷封装以陶瓷 为外壳,多用于有高可靠性需求和有空封结构要求的产品,如声表面波器件、带空气桥的 GaAs 器件、MEMS 器件等。玻璃封装以玻璃为外壳,广泛用于二极管、存储器、LED、MEMS 传感 器、太阳能电池等产品。其中金属封装、陶瓷封装和玻璃封装属于气密性封装,能够防止水汽和 其他污染物侵入,是高可靠性封装;塑料封装是非气密性封装。 根据封装互连的不同,半导体封装可分为引线键合(适用于引脚数 3-257)、载带自动焊(适 用于引脚数 12-600)、倒装焊(适用于引脚数 6-16000)和埋入式。引线键合是用金属焊线连接 芯片电极和基板或引线框架等。载带自动焊是将芯片上的凸点与载带上的焊点焊接在一起,再对 焊接后的芯片进行密封保护的一种封装技术。倒装焊是在芯片的电极上预制凸点,再将凸点与基 板或引线框架对应的电极区相连。埋入式是将芯片嵌入基板内层中。   堆叠封装(Package on Package,PoP)属于封装外封装,是指纵向排列的逻辑和储存元器件的集成电路封装形式,它采用两个或两个以上的BGA堆叠,一般强抗下逻辑运算位于底部,储存元器件位于上部,用焊球将两个封装结合,主要用于制造高级便携式设备和智能手机使用的先进移动通讯平台。 硅通孔技术(TSV,Through-Silicon-Via)也是一种电路互联技术,它通过在芯片和芯片之间、晶圆和晶圆之间制作垂直导通,实现芯片之间互连。与以往的IC封装键合和使用凸点的叠加技术不同,TSV能够使芯片在三维方向堆叠的密度最大,外形尺寸最小,并且大大改善芯片速度和低功耗的性能。TSV是2.5D和3D封装的关键技术。 系统级封装技术(System in a Package,SiP)是将多种功能芯片,包括处理器、存储器等功能芯片集成在一个封装内,从而实现一个基本完整的功能。与系统级芯片(System On a Chip,SoC)相对应。不同的是系统级封装是采用不同芯片进行并排或叠加的封装方式,而 SOC则是高度集成的芯片产品。   整体而言,封装技术经历了由传统封装(DIP、SOP、QFP、PGA等)向先进封装(BGA、CSP、FC、WLP、TSV、3D堆叠、SIP等)演进。目前全球集成电路主流封装技术为第三代封装技术,即BGA(球栅阵列封装)、CSP(芯片级封装)、FC(倒装芯片)。其中倒装芯片封装技术被认为是推进低成本、高密度便携式电子设备制造所必需的项工艺,已广泛应用于消费类电子领城。而第四代封装技术,WLP(晶圆级封装)、TSV(硅通孔技术)、SIP(系统级封装)等仍在小规模推广中,在技术升级下它们亦将会成为未来封装方式的主流。 |