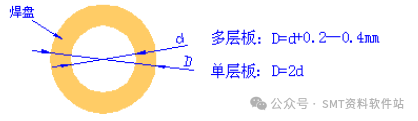

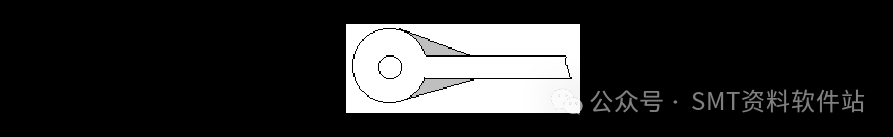

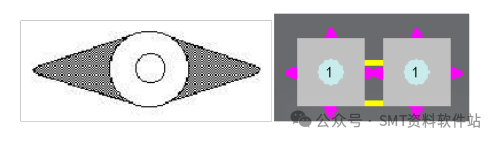

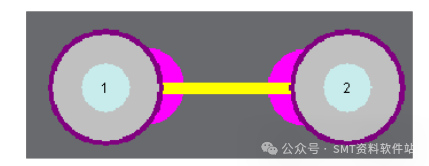

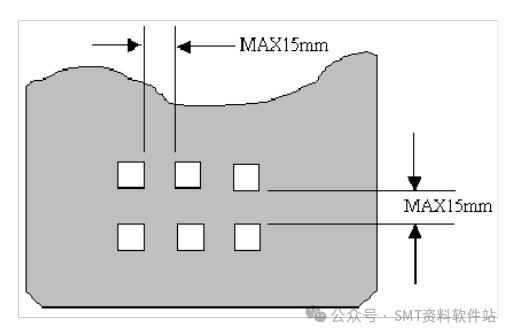

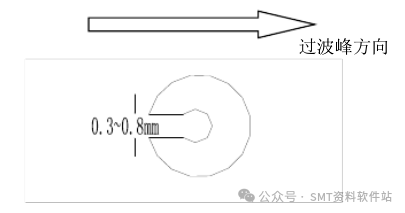

1. 目 的规 范 产 品 的 PCB焊 盘 设 计 工 艺 , 规 定 PCB焊 盘 设 计 工 艺 的 相 关 参 数 , 使 得 PCB 的 设 计 满 足 可 生产 性 、 可 测 试 性 、 安 规 、 EMC、 EMI 等 的 技 术 规 范 要 求 , 在 产 品 设 计 过 程 中 构 建 产 品 的 工 艺 、技 术 、 质 量 、 成 本 优 势 。 2. 适 用 范 围 本 规 范 适 用 于 空 调 类 电 子 产 品 的 PCB 工 艺 设 计 , 运 用 于 但 不 限 于 PCB 的 设 计 、 PCB 批 产 工艺 审 查 、 单 板 工 艺 审 查 等 活 动 。 本 规 范 之 前 的 相 关 标 准 、 规 范 的 内 容 如 与 本 规 范 的 规 定 相 抵 触 的 , 以 本 规 范 为 准 3.引 用 /参 考 标 准 或 资 料 TS—S0902010001 <<信 息 技 术 设 备 PCB 安 规 设 计 规 范 >> TS—SOE0199001 <<电 子 设 备 的 强 迫 风 冷 热 设 计 规 范 >> TS—SOE0199002 <<电 子 设 备 的 自 然 冷 却 热 设 计 规 范 >> IEC60194 <<印 制 板 设 计 、 制 造 与 组 装 术 语 与 定 义 >> ( Printed Circu it Board design manu factu re and assembly -terms and definitions) IPC—A—600F <<印 制 板 的 验 收 条 件 >> ( Acceptably of printed board) IEC60950 4.规 范 内 容 4.1 焊 盘 的 定 义 通 孔 焊 盘 的 外 层 形 状 通 常 为 圆 形 、 方 形 或 椭 圆 形 。具 体 尺 寸 定 义 详 述 如 下 , 名 词 定 义 如 图 所示。 1) 孔 径尺 寸 : 若实物管脚为 圆 形 :孔 径尺 寸 ( 直径) =实际管脚直径+0.20∽0.30mm( 8.0∽12.0MIL) 左右; 若实物管脚为 方 形 或 矩形 :孔 径尺 寸 ( 直径) =实际管脚对角线的 尺 寸 +0.10∽0.20mm( 4.0∽8.0MIL) 左右。 2) 焊 盘 尺 寸 : 常 规 焊 盘 尺 寸 =孔 径尺 寸 ( 直径) +0.50mm(20.0 MIL)左右。  4.2 焊 盘 相 关 规 范 4.2.1 所有焊 盘 单 边最小不 小于 0.25mm, 整个焊 盘 直径最大不 大于 元件 孔 径的 3 倍。 一般情况下 , 通 孔 元件 采 用 圆 型 焊 盘 , 焊 盘 直径大小为 插 孔 孔 径的 1.8 倍以 上 ;单 面 板 焊 盘 直径不 小于 2mm;双面板焊盘尺寸与通孔直径最佳比为 2.5,对于能用于自动插件机的元件,其双面板的焊盘为其标准孔径+0.5---+0.6mm 4.2.2 应尽量保证两个焊盘边缘的距离大于 0.4mm,与过波峰方向垂直的一排焊盘应保证两个焊盘边缘的距离大于 0.5mm(此时这排焊盘可类似看成线组或者插座,两者之间距离太近容易桥连) 在布线较密的情况下,推荐采用椭圆形与长圆形连接盘。单面板焊盘的直径或最小宽度为 1.6mm 或保证单面板单边焊环 0.3,双面板 0.2;焊盘过大容易引起无必要的连焊。 在布线高度密集的情况下,推荐采用圆形与长圆形焊盘。焊盘的直径一般为 1.4mm,甚至更小。 4.2.3 孔径超过 1.2mm 或焊盘直径超过 3.0mm 的焊盘应设计为星形或梅花焊盘对于插件式的元器件,为避免焊接时出现铜箔断裂现象,且单面板的连接处应用铜箔完全包覆;而双面板最小要求应补泪滴(详细见附后的附件---环孔控制部分);如图: 4.2 焊 盘 相 关 规 范 4.2.1 所有焊 盘 单 边最小不 小于 0.25mm, 整个焊 盘 直径最大不 大于 元件 孔 径的 3 倍。 一般情况下 , 通 孔 元件 采 用 圆 型 焊 盘 , 焊 盘 直径大小为 插 孔 孔 径的 1.8 倍以 上 ;单 面 板 焊 盘 直径不 小于 2mm;双面板焊盘尺寸与通孔直径最佳比为 2.5,对于能用于自动插件机的元件,其双面板的焊盘为其 标准孔径+0.5---+0.6mm 4.2.2 应尽量保证两个焊盘边缘的距离大于 0.4mm,与过波峰方向垂直的一排焊盘应保证两个焊盘边缘的距离大于 0.5mm(此时这排焊盘可类似看成线组或者插座,两者之间距离太近容易桥连)在布线较密的情况下,推荐采用椭圆形与长圆形连接盘。单面板焊盘的直径或最小宽度为 1.6mm 或保证单面板单边焊环 0.3,双面板 0.2;焊盘过大容易引起无必要的连焊。 在布线高度密集的情况下,推荐采用圆形与长圆形焊盘。焊盘的直径一般为 1.4mm,甚至更小。 4.2.3 孔径超过 1.2mm 或焊盘直径超过 3.0mm 的焊盘应设计为星形或梅花焊盘对于插件式的元器件,为避免焊接时出现铜箔断裂现象,且单面板的连接处应用铜箔完全包覆;而双面板最小要求应补泪滴(详细见附后的附件---环孔控制部分);如图:  4.2.4 所有接插件等受力器件或重量大的器件的焊盘引线 2mm 以内其包覆铜膜宽度要求尽可能增大并且不能有空焊盘设计,保证焊盘足够吃锡,插座受外力时不会轻易起铜皮。大型元器件(如:变压器、直径 15.0mm 以上的电解电容、大电流的插座等)加大铜箔及上锡面积如下图;阴影部分面积最小要与焊盘面积相等。或设计成为梅花形或星型焊盘。  4.2.5 所有机插零件需沿弯脚方向设计为滴水焊盘,保证弯脚处焊点饱满,卧式元件为左右脚直对内弯折,立式元件为外弯折左脚向下倾斜15°,右脚向上倾斜15°。注意保证与其周围焊盘的边缘间距至少大于 0.4  4.2.6 如果印制板上有大面积地线和电源线区(面积超过 500mm 2 ),应局部开窗口或设计为网格的填充 (FILL)。如图:  4 .3 制造工艺对焊盘的要求 4.3.1 贴片元器件两端没连接插装元器件的必须增加测试点,测试点直径在1.0mm~1.5mm 之间为宜,以便于在线测试仪测试。测试点焊盘的边缘至少离周围焊盘边缘距离0.4mm。测试焊盘的直径在1mm 以上,且必须有网络属性,两个测试焊盘之间的中心距离应大于或等于2.54mm;若用过孔做为测量点,过孔外必须加焊盘,直径在1mm(含)以上; 4.3.2 有电气连接的孔所在的位置必须加焊盘;所有的焊盘,必须有网络属性,没有连接元件的网络,网络名不能相同;定位孔中心离测试焊盘中心的距离在3mm 以上; 其他不规则形状,但有电气连接的槽、焊盘等,统一放置在机械层 1(指单插片、保险管之类的开槽孔)。 4.3.3 脚间距密集(引脚间距小于2.0mm)的元件脚焊盘(如:IC、摇摆插座等)如果没有连接到手插件焊盘时必须增加测试焊盘。测试点直径在1.2mm~1.5mm 之间为宜,以便于在线测试仪测试。 4.3.4 焊盘间距小于0.4mm 的,须铺白油以减少过波峰时连焊。 4.3.5 点胶工艺的贴片元件的两端及末端应设计有引锡,引锡的宽度推荐采用0.5mm 的导线,长度一般取 2、3mm 为宜。 4.3.6 单面板若有手焊元件,要开走锡槽,方向与过锡方向相反,宽度视孔的大小为0.3mm 到 0.8mm;如下 图:  |