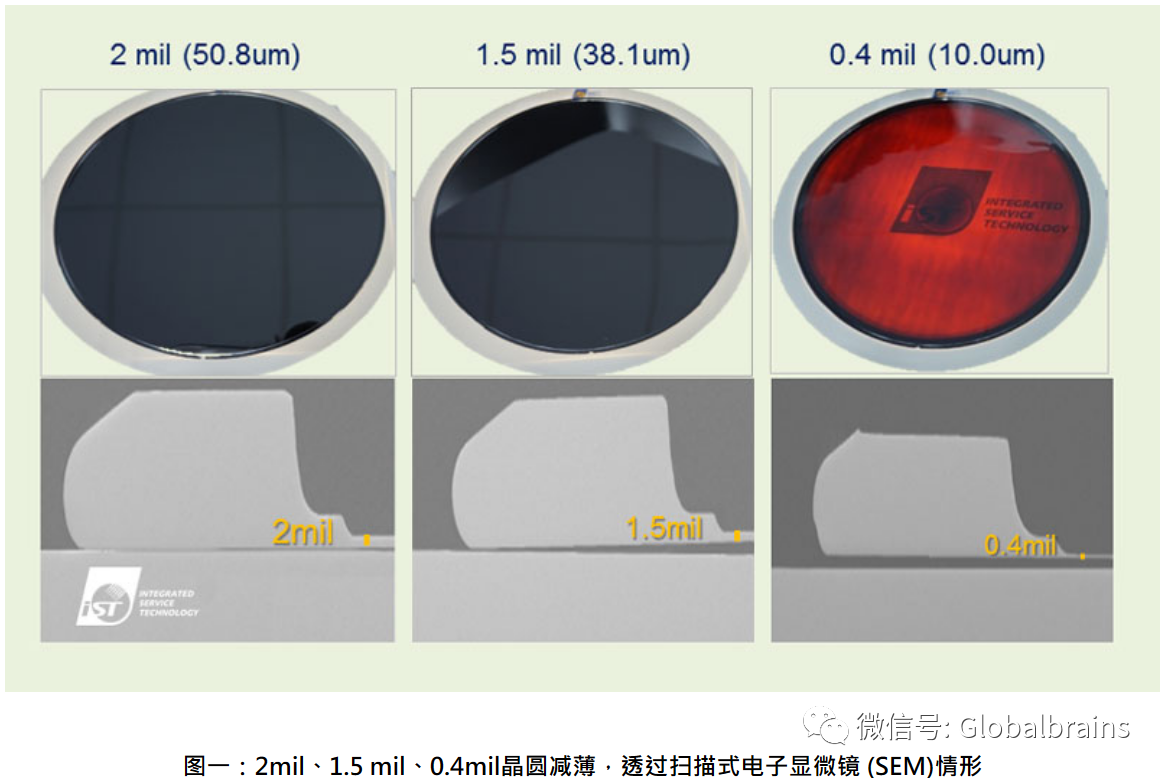

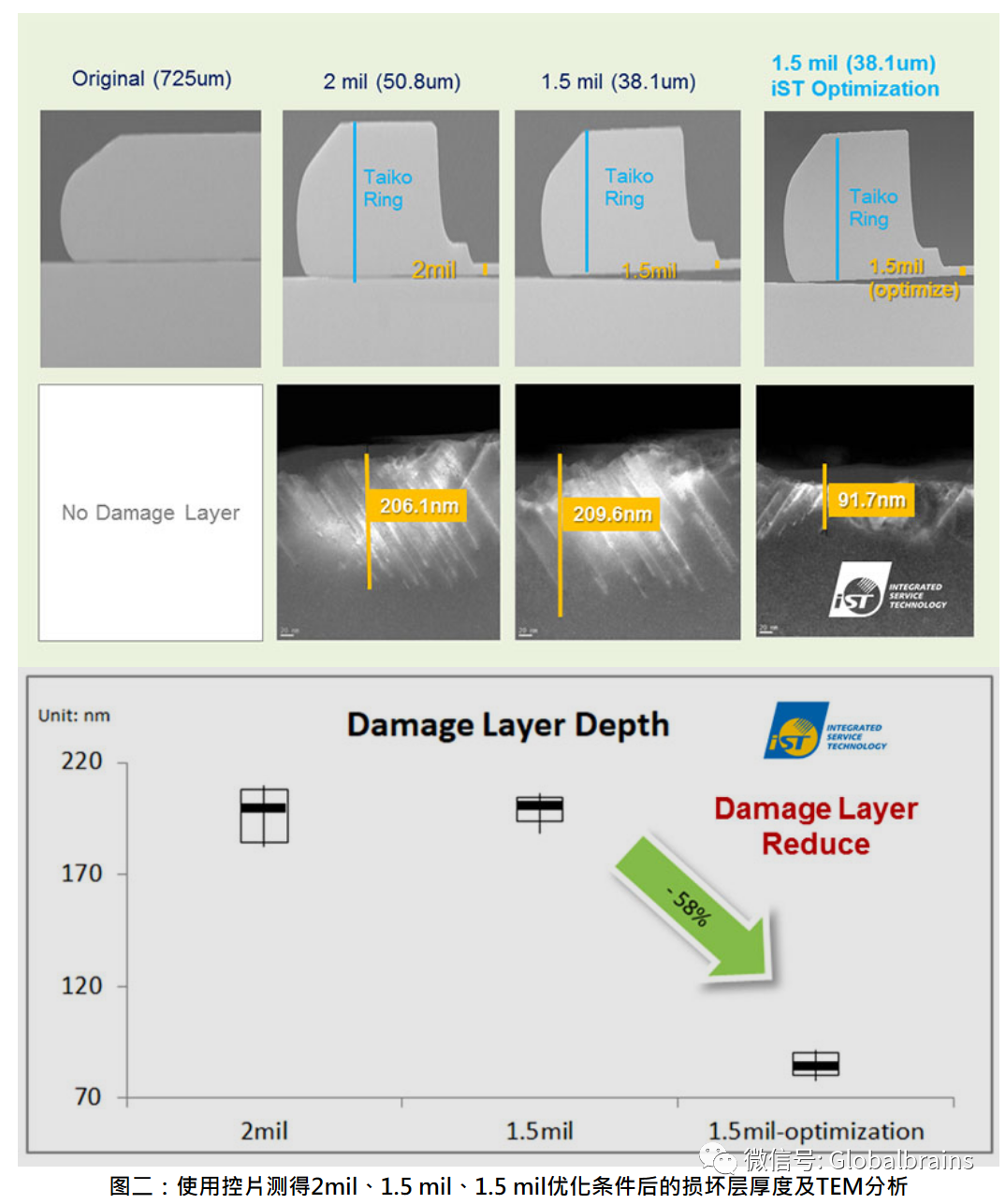

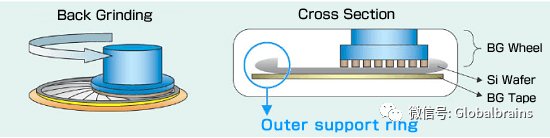

为什么要减薄?在后道制程阶段,晶圆(正面已布好电路的硅片)在后续划片、压焊和封装之前需要进行背面减薄(backthinning)加工以降低封装贴装高度,减小芯片封装体积,改善芯片的热扩散效率、电气性能、机械性能及减小划片的加工量。背面磨削加工具有高效率、低成本的优点,目前已经取代传统的湿法刻蚀和离子刻蚀工艺成为最主要的背面减薄技功率半导体进行「减薄」,一直都是改善工艺,使得功率组件实现「低功耗、低输入阻抗」最直接有效的方式。晶圆减薄除了有效减少后续封装材料体积外,还可因降低RDS(on)(导通阻抗)进而减少热能累积效应,以增加芯片的使用寿命。但如何在减薄工艺中降低晶圆厚度,又同时兼顾晶圆强度,避免破片率居高不下之风险,则是各家晶圆后端工艺厂所钻研的技术重点。  特别是0.4mil的薄如蝉翼的晶圆(参见图一),在背面白光光源照射下,晶圆表面有如婴儿肌肤般地透出红光。 一片8吋晶圆裸片原始厚度为28.5 mil(725 um),在经过减薄后,可将厚度降低至2mil (50um)、1.5mil (38um)、甚至0.4mil(10um)。 不过减薄难免会产生损伤,藉由穿透式电子显微镜 (TEM)分析芯片表面损伤程度可发现,随着研磨量增加,表面损伤层(Damage layer)深度随之增加(图二),进而造成机械应力累积,使得芯片强度降低,因此造成后续封装测试工艺的难度。  TAIKO工艺,于以往的背面研削不同,在对晶圆进行研削时,将保留晶圆外围边缘部分(约3 mm左右),只对圆内进行研削薄型化的技术。  完成TAIKO后,晶圆背面会形成凸起。传统的滚压法,由于贴合时的压力不均匀,会出现晶片上的应力和残留空隙等问题,无法进行背面贴膜。真空贴片机解决了这些问题,通过设置贴合速度、真空度、压差、大气释放速度等参数,将胶带粘贴到具有大台阶的晶圆上。实现了无气泡、低应力的贴片。 |